3D printing vocabulary

3MF - 3D Manufacturing Format

Le 3MF, ou 3D Manufacturing Format, est un format de fichier dédié à l'impression 3D, il a été développé par la société Microsoft et vise au même titre que le format de fichier AMF à être une alternative au format de fichier STL. Le format de fichier 3MF est basé sur le format de fichier XML (lisible par l'homme) standard et autonome il contient les données essentielles requises par les processus de fabrication additive.

Les fichiers de format 3MF représentent les modèles 3D, ils contiennent la totalité des données qui constituent le modèle 3D en vue de le décrire intégralement (la forme, les matériaux, les couleurs, les supports d'impression, etc.).

La technologie Pam est compatible avec les fichiers au format 3MF.

ABS - Matériau

L'ABS (Acrylonitrile Butadiène Styrène) est résistant aux chocs et possède une très bonne stabilité thermique à haute ou basse température. L'ABS possède toutes les qualités requises pour l'impression 3D. Il présente une bonne stabilité dimensionnelle et est idéal pour la fabrication de composants techniques.

Sa viscosité médiane assure une bonne performance lors de sa mise en œuvre.

ABS/PC - Matériau

Le mélange polycarbonate-acrylonitrile-butadiène-styrène (PC + ABS) combine les propriétés du PC et de l'ABS, c'est-à-dire la grande capacité de traitement de l'ABS avec les excellentes propriétés mécaniques, la résistance à la chaleur et aux chocs, du PC. La proportion des deux composants influe sur la résistance à la chaleur.

Ce mélange est utilisé dans les boîtiers de machines professionnelles, les applications électriques, les tableaux de bord, les enjoliveurs, etc.

ADD-ON - Extension

Un add-on, ou extension en français est une fonctionnalité que l'on vient ajouter à un logiciel existant. Le principe est de fournir des surcouches applicatives répondant à un besoin spécifique.

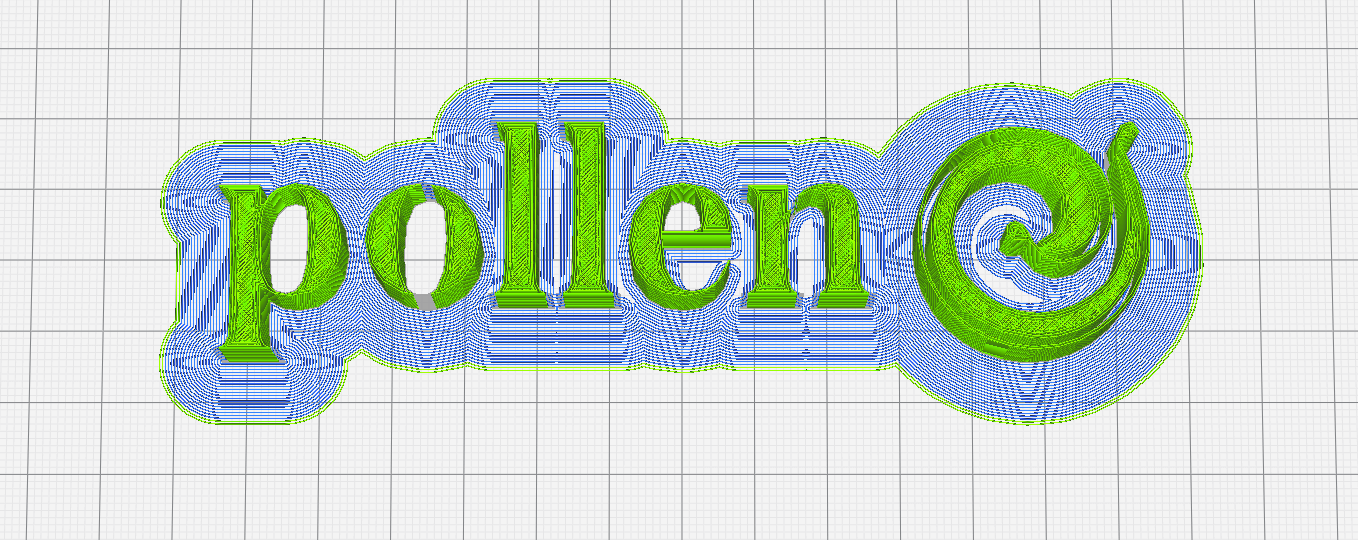

Polle AM a développé des add-ons permettant de rendre compatible le slicer Cura avec la technologie Pam. Ceux-ci sont disponibles au téléchargement.

Aiguille débouche nozzle

Il s'agit d'un accessoire permettant de nettoyer, déboucher les buses de sortie matière de l'imprimante en cas de blocage ou de bouchon causant des problèmes d’extrusion.

Pollen AM, propose des aiguilles permettant d'entretenir les buses de sortie matière en Ø0,16 mm et Ø,035mm.

ALM - Additive Layer Manufacturing

L'ALM ou Additive Layer Manufacturing est un procédé de fabrication additive par couches permettant de construire des pièces en 3 dimensions et offrant une grande flexibilité tant d'un point de vue applicatif que des matériaux utilisables. La technologie Pam est un procédé ALM.

AMF - Additive Manufacturing File Format

Il s'agit d'un format de fichier dédié à la fabrication additive introduit en 2011 par l'organisation internationale de normalisation (ASTM). Il a pour objectif de remplacer le format de fichier STL.

Le format de fichier AMF, ou Additive Manufacturing File Format, est un format de fichier natif de la fabrication additive ; il utilise un format XML (lisible par l'homme) avec une hiérarchie de cinq éléments : objet, matériau, texture, constellation (ensemble d'objets) et métadonnées. Dans tous les aspects techniques, il est supérieur au format de fichier STL.

La technologie Pam est compatible avec les fichiers de format AMF.

ASA - Matériau

Les polymères ASA sont des matériaux styréniques et se caractérisent par une grande qualité de surface, une bonne résistance aux chocs, aux produits chimiques, aux UV et à la chaleur. Pour ces raisons, l'ASA est utilisé comme matériau de choix pour les applications extérieures. Ce matériau peut être plus facile à imprimer en 3D que l'ABS.

Principalement utilisé sur le marché de l’automobile pour des applications extérieures, des applications domestiques, des équipements de jardinage, etc.

Axes

Pour construire un objet en volume, une imprimante 3D, qu'elle soit de type cartésienne, Delta ou polaire, elle se reprère par rapport à trois AXES orthonormés X (axe des abscisses) / Y (axe des ordonnées) / Z (axe des profondeurs).

Belt - Courroie

Courroie en français, permet sur les systèmes Pam de transférer le mouvement des moteurs de déplacement au plateau d'impression.

Blender

Il s'agit d'un logiciel de modélisation 3D libre et gratuit.

La technologie Pam, agnostique vis-à-vis des logiciels de modélisation 3D est compatible avec le logiciel Blender, 3D Slash / Clara.iow / selfcad.com / SketchUp / Blender / DesignSpark / LibreCAD / Meshmixer / nanoCAD / FreeCAD / Sculptris / 3ds Max / nanoCAD / Onshape / Rhino3D / ZBrush / AutoCAD / CATIA / Fusion 360 / Siemens NX, etc.

Bords - Brims

Il s’agit d'une structure d'accroche sacrificielle permettant l'ajout de bords fins autour de la pièce à imprimer élargissant ainsi les premières couches d'impression et créant une plus grande surface d'accroche entre le modèle et le plateau d'impression. Particulièrement utile pour les pièces comportant des "îlots" (des points de contact fins avec le plateau), il nécessite peu de matière et est très facile à retirer. Cela a pour avantage de réduire les effets de warping.

Ne pas confondre le Brim et raft.

Buse de sortie matière - Nozzle

Communément appelé Nozzle, il s’agit de la pièce vissée à l’extrémité du corps de chauffe de l'extrudeuse définissant le diamètre du fil extrudé. Le diamètre de buse est un paramètre impactant la précision d’une impression.

Pollen AM propose différents diamètres de buse de sortie matière (Ø0,25 ; Ø0,40 ; Ø0,60 ; Ø0,80 ; Ø1,00 et Ø1,20 mm) ainsi que différents alliages (laiton, acier, d'autres alliages sont possibles à la demande.). Leur géométrie est spécifique et permet entre autres un autocentrage des buses par rapport à la filière de l'extrudeuse.

Ne pas confondre la buse de sortie matière et extrudeuse.

Calibration des offset (X/Y)

La calibration de l’offset X/Y permet d'étalonner les différentes buses de sortie matière entre-elles.

Il est particulièrement nécessaire d'effectuer une calibration X/Y des extrudeuses dans le cas d'applications multiextrusions. HoneyPrint, le logiciel de pilotage des imprimantes Pam dispose d'un onglet permettant de modifier ces informations.

Calibration du plateau d'impression

La calibration du plateau d'impression est une étape importante permettant de garantir la réussite de la première couche d’impression. La qualité de cette première couche est essentielle pour obtenir une pièce complète de qualité.

Une mauvaise calibration du plateau d'impression peut entraîner :

- Si la buse est trop éloignée du plateau d'impression, la matière extrudée ne va pas adhérer correctement au plateau d'impression et la pièce risquera donc de ne pas se construire correctement ;

- A l’inverse, une buse de sortie matière trop proche du plateau d'impression pourra empêcher l’extrusion du matériau.

Calibre de l’extrudeuse

Également appelé calibre de la buse de sortie matière. Le calibre de l'extrudeuse correspond au diamètre de sortie de la buse de matière, également appelé nozzle.

Pollen AM propose différents diamètres de buse de sortie matière (Ø0,25 ; Ø0,40 ; Ø0,60 ; Ø0,80 ; Ø1,00 et Ø1,20 mm) ainsi que différents alliages (laiton, acier, d'autres alliages sont possibles à la demande.). Leur géométrie est spécifique et permet entre autres un autocentrage des buses par rapport à la filière de l'extrudeuse.

CAO - Conception Assistée par Ordinateur

Conception Assistée par Ordinateur, désigne l’ensemble des techniques et logiciels de création 3D, par exemple Blender, 3D Slash / Clara.iow / selfcad.com / SketchUp / Blender / DesignSpark / LibreCAD / Meshmixer / nanoCAD / FreeCAD / Sculptris / 3ds Max / nanoCAD / Onshape / Rhino3D / ZBrush / AutoCAD / CATIA / Fusion 360 / Siemens NX, etc. On retrouve cette notion sous le terme anglais CAD (Computed Aided Design).

Pollen AM a développé une technologie agnostique vis-à-vis des solutions de modélisation CAO, elle est compatible avec la plus large gamme de ces logiciels tant qu'ils permettent un export des fichiers 3D au format de fichier STL, AMF, 3MF, etc.

Capteur de fin de course - Endstop

Les capteur de fin de course ou endstop en anglais, sont des composants mécaniques, optiques ou magnétiques agissant comme un interrupteur et permettant de définir un point de départ ou d'arrivée.

Les imprimantes Pam sont composées de 15 capteurs endstop permettant de contrôler le positionnement du plateau de fabrication, de calibrer la planéité du plateau de fabrication, etc.

Carte SD

Une carte SD (« SD » étant le sigle de l'expression anglaise « Secure Digital ») est une carte mémoire physique amovible de stockage de données numériques. Ce support fut créé en janvier 2000 par une alliance formée entre les industriels Panasonic, SanDisk et Toshiba.

Les cartes SD sont utilisées traditionnellement pour le stockage et la transmission de données entre dispositifs numériques.

Les systèmes développés par Pollen AM s'affranchissent de ce support de stockage.

Par défaut, les systèmes Pam sont livrés avec la configuration réseau suivante :

- Ethernet : Client DHCP

- L’utilisation du système se fait ensuite via une connexion locale de n’importe quel poste client à la machine connecté sur le même réseau local que l'imprimante 3D. (ordinateur, smartphone, tablette).

Cartésienne (imprimante 3D)

La plupart des imprimantes FDM sont de type cartésienne. Leur système de déplacement est basé sur le système des coordonnées cartésiennes en mathématiques, cette technologie utilise trois axes – X (axe des abscisses) / Y (axe des ordonnées) / Z (axe des profondeurs) – pour déterminer les positions des éléments mobiles.

Généralement les imprimantes dites cartésiennes disposent :

- d'un plateau d'impression mobile sur l'axe Z, une tête d'extrusion mobile sur les axes X et Y ;

- une tête d'extrusion mobile sur les axes X et Z, et un plateau d'impression mobile sur l'axe Y.

Les imprimantes Pam sont des systèmes utilisant des déplacements de type Delta.

Cartouche chauffante

Les cartouches chauffantes sont des résistances électriques de forme cylindrique. Protégées par un blindage en acier, le flux thermique ou puissance spécifique, peut aller jusqu’à 50 W/cm2 et la température d’emploi jusqu’à 800°C.

Généralement, utilisées pour le chauffage de solide tel que les plateaux de la presse et ses outillages, on peut aussi les utiliser pour le chauffage d’eau ou de gaz sous certaines conditions. Très utilisées dans l’industrie des plastiques et caoutchoucs et notamment pour automobile, alimentaire et l'impression 3D, elles sont des éléments clés dans la gestion thermique des systèmes Pam.

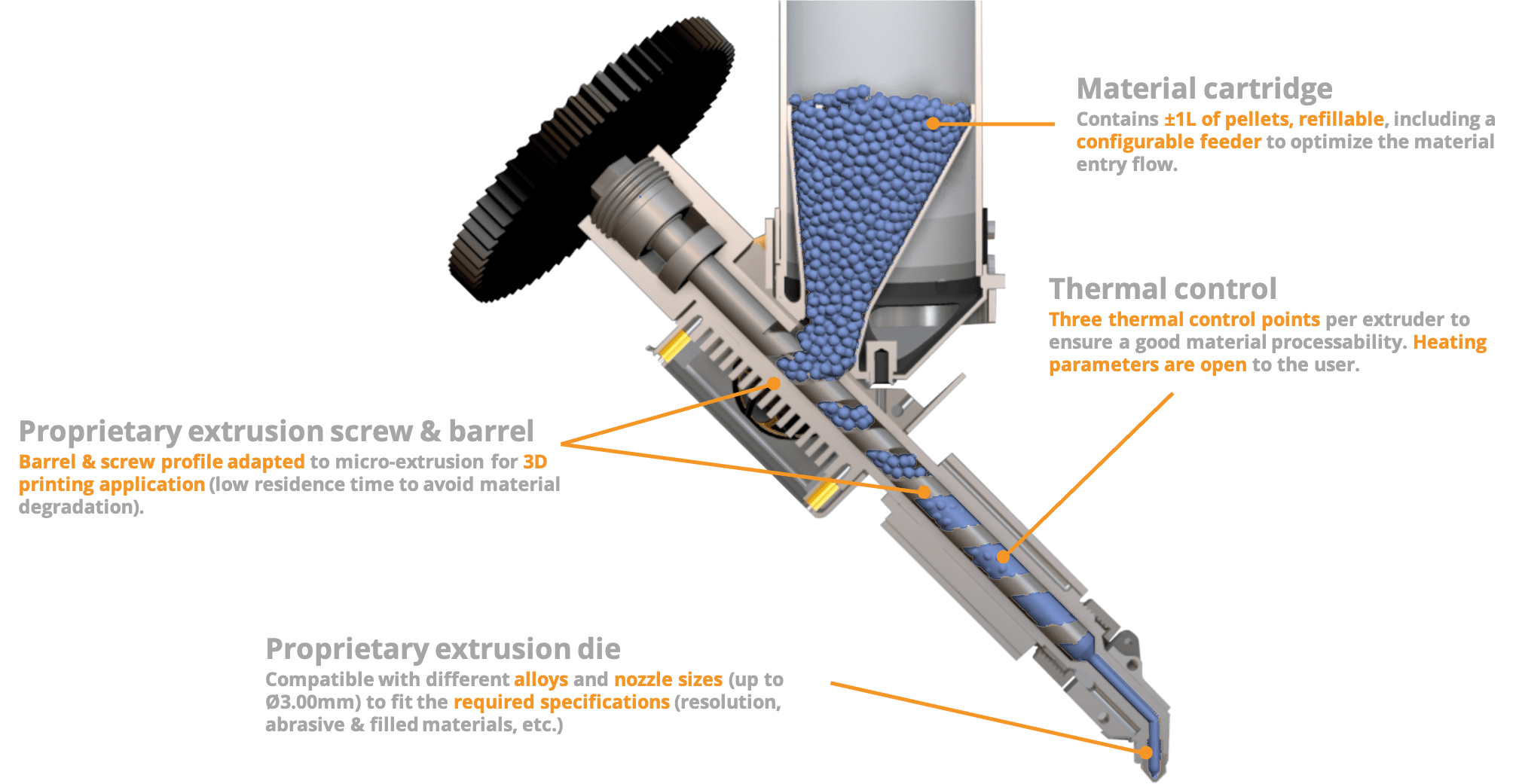

Cartouche matière - Trémie

Élément permettant d'alimenter l'extrudeuse en matière première (granulés thermoplastiques).

Les cartouches matières développées par Pollen AM ont une contenance de ±1L, sont rechargeables à la volée, et ce même pendant un cycle de production.

Les nouvelles cartouches matières sont équipées d'une géométrie interne optimisant l'écoulement des granulés dans l'extrudeuse.

Des cartouches matières peuvent être développées sur mesure. N'hésitez pas à contacter les équipes de Pollen AM pour échanger autour de votre projet.

Chambre chauffante

La maîtrise de la thermique des polymères à travers tout leur cycle de transformation est primordiale (de leur fusion dans l'extrudeuse à leur déposition sur le plateau de fabrication). Cela est particulièrement vrai pour les matériaux de type semi-cristallin et de performance.

Par exemple, si la température de la pièce en cours de fabrication n’est pas suffisante, il en résultera des phénomènes de délamination des couches, de déformations, de variations dimensionnelles, de mauvaise cristallisation, etc. L'utilisation d'un plateau de fabrication chauffant, d'une chambre de fabrication fermée n'est pas suffisante pour transformer des matériaux de performance. C'est pourquoi il est nécessaire d'utiliser une chambre chauffante pour garantir une température dans l'unité de fabrication constante et homogène dans tout son volume.

Les chambres chauffantes développées par Pollen AM sont équipées de deux sous-ensembles :

- un équipement global : solution de chauffage à recyclage d'air et à air pulsé permettant de maintenir l'unité de fabrication à température (jusqu’à 70°C).

- un équipement local : système chauffant appelé platine radiante (jusqu’à 300°C) permettant de maintenir les dernières couches imprimées de l’objet en cours de fabrication à température, améliore l’adhésion intercouches, permet une meilleure gestion de la recristallisation des matériaux (semi-cristallins), limite l’effet de « bananage », etc.

La chambre de fabrication est un accessoire annexe permettant principalement d’avoir un environnement thermiquement stable et homogène. La platine radiante est l’équipement clés, pour la gestion locale de la thermique des matériaux en cours de fabrication, réduisant les tensions dues au retrait et les déformations lors de la phase de cristallisation.

Comportement au feu

Comme tous les matériaux organiques, les plastiques sont inflammables. Leurs propriétés d'incendie primaire et secondaire sont classées selon diverses normes et standards.

Propriétés du feu primaire :

- Inflammabilité et combustion continue active ;

- Contribution à la propagation des flammes ;

- Dégagement de chaleur.

Propriétés du feu secondaire:

- Gouttelettes / particules enflammées ;

- Densité de fumée ;

- Toxicité de la fumée ;

- Corrosivité des gaz de feu.

Les propriétés au feu sont généralement testées sur le produit final, la conception et la structure du produit final ont un impact substantiel sur les propriétés au feu. Par exemple, l'épaisseur d'une gaine de câble est cruciale pour la densité de fumée à prévoir.

Le scénario d'incendie suite a une incidence est cruciale et en lien direct avec l'application d'un test spécifique.

Par exemple :

- Si les composants doivent par la suite être montés dans des véhicules ferroviaires, des essais conformes à la norme DIN EN 45545 sont pertinents.

- Dans la construction automobile, les tests effectués incluent ceux selon FMVSS 302.

- Pour de nombreuses applications dans l'industrie électrique, une classification des plastiques sous UL (Underwriters Laboratories) 94 est indispensable.

Les propriétés d'incendie des différents matériaux peuvent être très différentes selon les différents scénarios d'incendie. Les résultats ne peuvent pas être simplement transférés d'un test à un autre, ce qui rend plus difficile de faire des prédictions lors du choix des matériaux pour de nouvelles applications.

Par exemple, les matériaux présentant de très bonnes propriétés de résistance au feu des câbles ne reçoivent pas nécessairement une bonne classification selon UL94V.

L'une des façons d'améliorer la qualité de ces prévisions est d'utiliser le calorimètre à cône, qui peut être utilisé pour déterminer de nombreuses propriétés spécifiques au matériau.

Comportement en fluage - Creep behavior

Un comportement de déformation élastique pure, par lequel la caractéristique élastique reste constante, ne se produit avec aucun matériau. En raison du frottement interne, il existe à tout moment à la fois une portion de déformation viscoélastique et une déformation visqueuse, provoquant une dépendance des valeurs caractéristiques sur la durée et l'intensité de la contrainte.

Ces portions non élastiques sont considérablement influencées par la température et le temps. Cette dépendance doit être prise en compte dans le cas des plastiques fonctionnant à température ambiante sous une charge à long terme.

Le comportement sous contrainte statique à long terme peut être caractérisé selon la norme ISO 899 au moyen d'essais de fluage, où, un spécimen d'essai est soumis à une contrainte de traction en utilisant une charge. La déformation constante ainsi provoquée est mesurée en fonction du temps. Si ce test est effectué en appliquant différentes charges, les données donnent un diagramme dit contrainte-déformation isochrone.

Compression rémanente - Compression set

La compression rémanente [%] est déterminée par un test de déformation constante sur une période de 24 heures à 70 ° C ou 72 heures à température ambiante et est normalisée selon la norme DIN ISO 815.

Pour obtenir la meilleure résistance à la compression, il est recommandé de recuire les pièces finies.

Conductivité électrique - Electrical conductivity

La conductivité électrique des plastiques est très faible. Ils sont donc fréquemment utilisés comme matériaux isolants. Des informations sur les propriétés pertinentes pour les applications électriques doivent donc être mises à disposition.

Il convient de tenir compte du fait que la résistivité et les propriétés diélectriques dépendent de la teneur en humidité, de la température, etc.

Contact alimentaire

Pour déterminer l'adéquation des matériaux vis-à-vis de certaines applications, une évaluation approfondie par le(s) transformateur(s), fabricant(s) et / ou distributeur(s) est requise.

En l'absence de réglementations régionales spécifiques, les exigences légales actuelles de l'UE et des États-Unis ainsi que les normes mondialement acceptées pour les articles de consommation, les articles en contact avec les aliments et les dispositifs médicaux doivent être utilisées comme référence.

Constante diélectrique - Dielectric constant

La constante diélectrique est le rapport de la capacité mesurée avec le matériau isolant par rapport à celle de l'air. Cette constante est déterminée conformément à la norme IEC 60250 et dépend de la température et de la fréquence.

Coordonnées cartésiennes

Un système de coordonnées cartésiennes permet de déterminer la position d'un point dans un espace affine muni d'un repère cartésien.

Les imprimantes 3D de type cartésiennes et delta utilisent un système de coordonnées cartésiennes.

Coordonnées curvilignes

Contrairement au système de coordonnées cartésiennes, le repère d'un système de coordonnées curvilignes n'est pas fixe, mais dépend de la position d'un point dans l'espace.

Coque - Shell

La coque ou shell en anglais est une catégorie de paramètre permettant de définir les propriétés d'un objet à imprimer. Il est souvent associé au remplissage (infill en anglais). Le paramétrage de ces deux valeurs influe sur la résistance mécanique, la finition et le temps d'impression.

On distingue souvent l’épaisseur des parois verticales (shell) de celle des parois horizontales (top & bottom).

L’épaisseur des parois verticales doit être un multiple du diamètre de la buse de sortie matière. (Par exemple avec une buse de sortie matière Ø0,4 mm on choisit généralement une épaisseur de coque d’au moins 0,8mm).

L’épaisseur des parois horizontales doit être un multiple de l’épaisseur de couche (avec une épaisseur de couche de 0,1 mm on choisit généralement une épaisseur du Top et du Bottom d’au moins 0,4mm).

Cordage - Stringing

Le cordage ou Stringing en anglais est un défaut d’impression qui génère des fils indésirables entre différentes parties d'une pièce imprimée. Ce phénomène peut être réduit en augmentant la longueur de rétraction et/ou en accélérant la vitesse de déplacement du plateau lorsque la tête d'impression n'extrude pas et / ou en baissant la température d’extrusion.

COV - VOC

Les composés organiques volatils, ou COV sont des composés organiques pouvant facilement se trouver sous forme gazeuse dans l'atmosphère. La transformation de thermoplastique peut engendrer la libération de COV, cela est entre autres synonyme d'odeurs particulières. Il est à noter que certaines pourraient se révéler très dangereuses pour la santé.

Concrètement, il s’agit de nanoparticules (diamètre inférieur à 100 nm), de particules dont le diamètre varie de 200 à 500 nm et de traces d’additifs. Leur composition varie selon les matériaux utilisés.

Pollen AM propose en option des caissons de filtration permettant de limiter la quantité de COV libérer lors du processus de transformation des polymères.

Cratères - Pillowing

Le cratère ou pillowing en anglais est un défaut qui peut apparaître sur les surfaces supérieures (top layers) de la pièce imprimée. Des creux ou même des trous sont alors visibles. Ce phénomène peut être évité en densifiant l’infill (remplissage) et/ ou en augmentant l’épaisseur de la coque supérieure (top layer) et / ou en augmentant le refroidissement du point froid 2 permettant ainsi de figer la matière extrudée.

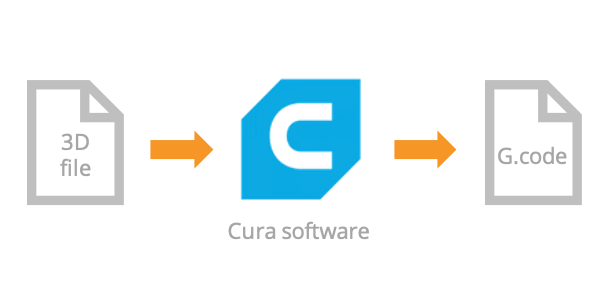

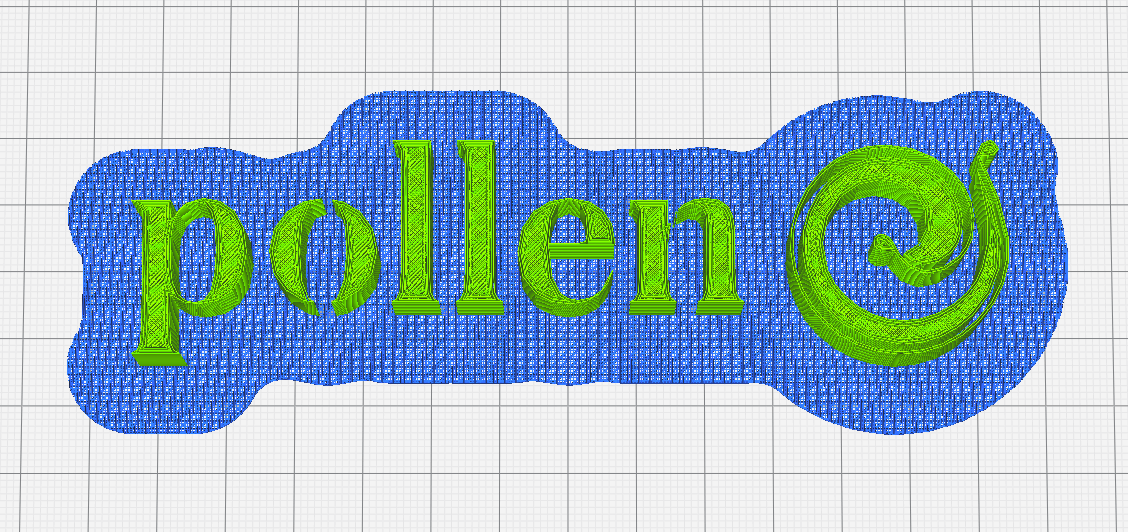

Cura - Slicer

Cura est un logiciel de slicing (ou tranchage en français) open source développé par la société Ultimaker. Il permet de préparer les modèles 3D à imprimer.

Son moteur de tranchage open source est issu de plusieurs années de développement sur plusieurs et a bénéficié d'un grand nombre de contributeurs externe permettant d'améliorer continuellement le logiciel.

Les utilisateurs de cura peuvent utiliser le logiciel en mode simplifié en utilisant des profils d'impression déjà validés ou alors en mode expert pour adapter les paramètres d'impression aux besoins spécifiques de la pièce à imprimer. Cura propose plus de 400 paramètres permettant un réglage granulaire.

Pollen AM utilise le slicer Cura pour lequel des add-ons ont été développés.

Décollement - Warping

Le décollement est un défaut d'impression se traduisant par une déformation, plus ou moins importante en fonction des matériaux. Ce phénomène apparaît souvent au niveau des coins de la pièce et est lié au refroidissement à au retrait du thermoplastique.

Plusieurs paramètres, accessoires et équipements peuvent contribuer à réduire cet effet, par exemple :

- utilisation d'un plateau d'impression microperforé ;

- réglage de la température du plateau de fabrication ;

- utilisation d'une chambre chauffante et / ou d'une platine rayonnante ;

- utilisation de films d'adhésion plateau spécifiques ;

- impression d'un raft ou radeau en français ;

- impression d'un brim, etc.

Déformation thermique - Thermal deformation

Différents tests peuvent être utilisés pour comparer les limites d'application des plastiques à température élevée. Celles-ci incluent la détermination de la température de ramollissement Vicat (VST) selon la norme ISO 306 et la détermination de la température de déflexion thermique (HDT) ou température de fléchissement sous charge selon la norme ISO 75.

Delta

On retrouve de plus en plus d'imprimantes 3D de type Delta. Elles fonctionnent avec des coordonnées dites cartésiennes. Le plateau d'impression est circulaire.

Généralement les imprimantes dites Delta disposent :

- d'un plateau d'impression fixe, une tête d'extrusion mobile sur les axes X (axe des abscisses) / Y (axe des ordonnées) / Z (axe des profondeurs), on parla alors d'une imprimante delta "classique" .

- d'un plateau d'impression mobile sur les axes X / Y / Z, une tête d'extrusion fixe, on parla alors d'une imprimante delta "inversée".

La partie mobile est fixée par trois points et définit une structure triangulaire. Chacun de ces points d’attache se déplace sur l'axe Z, déterminant ainsi des coordonnées cartésiennes.

Les imprimantes Pam développées par Pollen AM sont de type Delta.

Dilatation thermique - Thermal expansion

Comme tous les matériaux, les thermoplastiques sont soumis à une variation de longueur réversible en fonction de la température. Celui-ci est défini par le coefficient de dilatation linéaire α [1 / K] en fonction de la température et déterminé conformément à l'ISO 11359-1-2.

L'influence de la température est évidente et doit être prise en compte pour de nombreuses applications.

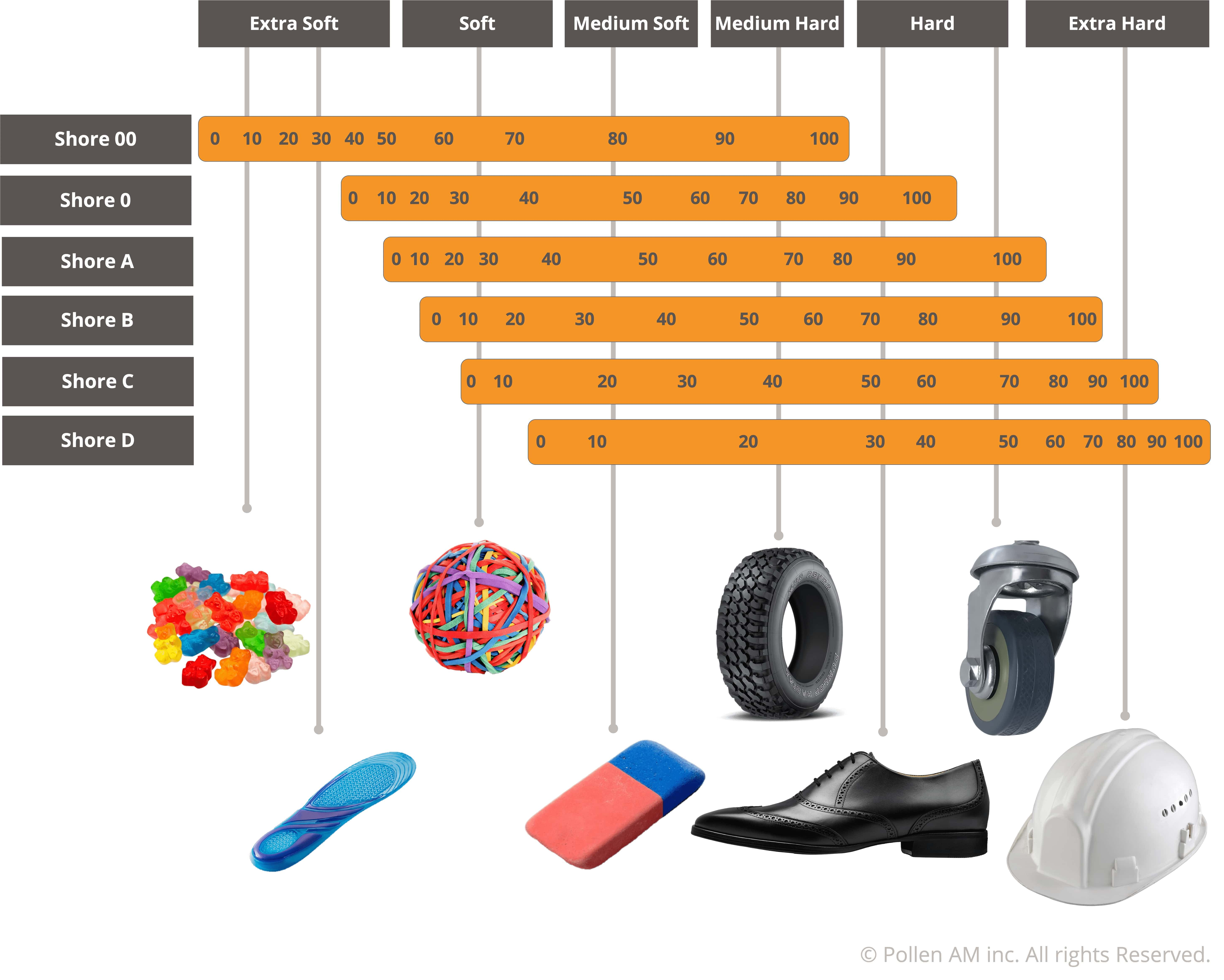

Dureté Shore - Shore hardness

La dureté Shore est une échelle qui a pour objectif de mesurer entre autres la dureté des élastomères et de certaines matières plastiques.

La mesure est basée sur la déformation d'un ressort en fonction d'un déplacement connu. Il existe plusieurs échelles de dureté Shore dont les plus connus : Shore 00 (pour les matériaux extrêmement mous), Shore A (pour les matériaux moyennement mous) et le Shore D (pour les matériaux plus durs).

Contrairement aux filaments qui ont des difficultés à imprimer les matériaux mous, la technologie développée par Pollen AM ne rencontre aucune limite dans l'impression de matériaux flexibles. La technologie Pam est capable d'imprimer des thermoplastiques élastomères de Shore00 à ShoreD.

Epaisseur de couche, hauteur de couche ou layer height

L'épaisseur de couche (layer height en anglais) définit la hauteur des couches de matière déposées. Ce paramètre est important et influence à la fois la finesse de la pièce et les temps de production.

Plus la hauteur de couche est fine, plus le rendu de la pièce finale sera lisse, et plus le temps de production sera important. A l'inverse, plus la hauteur de couche est importante, plus la pièce finale aura un effet straté et plus le temps de production sera faible.

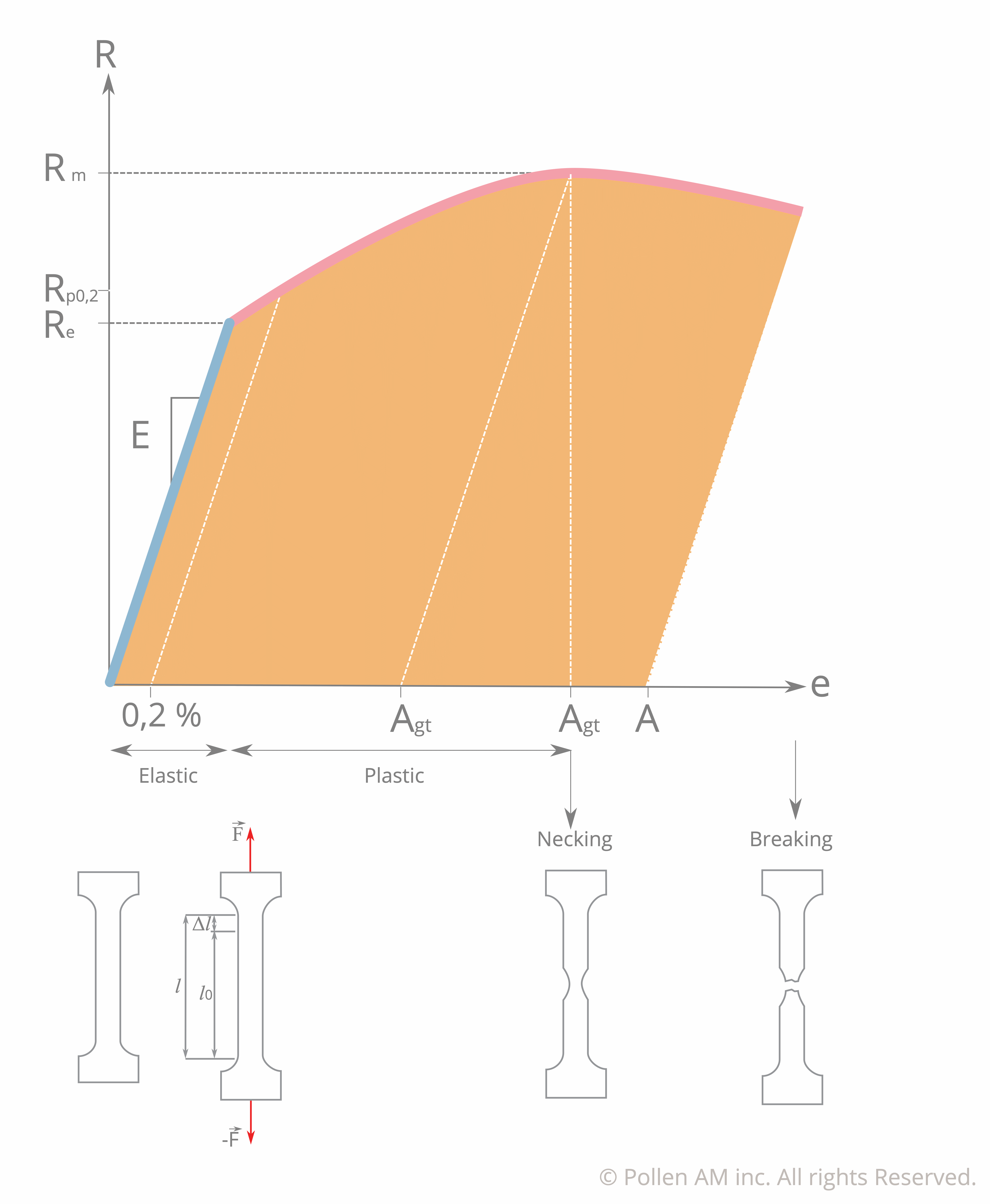

Essais mécaniques

L’étude du comportement mécanique des matériaux a pour objectif de connaître leur réponse suite à une sollicitation donnée. Il existe plusieurs grandes familles de tests mécaniques, par exemple, les tests de dureté, de traction, de compression, de flexion, de fatigue, etc. Ces tests sont normés et définissent la forme, les dimensions, les vitesses d'essai, l'étalonnage de la machine, l'exactitude des appareils, la définition des caractéristiques, les informations à indiquer dans un rapport d'essai.

Les tests de traction sont très largement utilisés dans l'industrie et ils permettent de connaître le comportement en traction de matériaux, de déterminer son comportement élastique, de comprendre la relation contrainte / déformation et de déduire de l’essai les propriétés mécaniques atteignables.

L'essai de traction donne plusieurs valeurs importantes :

- le module de Young, E, ou module d'élasticité longitudinale, exprimé en mégapascals (MPa) ou en gigapascals (GPa) ;

- la limite d'élasticité (lorsqu'elle existe), Re, σe, σy ou fy (yield stress), qui sert à caractériser un domaine conventionnel de réversibilité ;

- la résistance à la traction Rm, σm ou fu (limite ultime), qui définit la limite à la rupture ;

- l'allongement à la rupture A%, qui mesure la capacité d'un matériau à s'allonger sous charge avant sa rupture, propriété intéressante dans certaines applications ;

Essai de torsion - Torsion modulus

L'essai de vibration de torsion tel que spécifié dans la norme DIN EN ISO 6721-2 est utilisé pour déterminer le comportement élastique des matériaux polymères sous charge de torsion dynamique, sur une plage de températures. Dans cet essai, un échantillon d'essai est stimulé en vibration de torsion libre. L'angle de torsion est maintenu suffisamment bas pour éviter une déformation permanente. Selon les paramètres de test spécifiés dans la norme, une fréquence de 0,1 à 10 Hz résulte lorsque la température augmente.

Pendant la phase de relaxation, la vibration sinusoïdale décroissante est enregistrée. A partir de cette courbe de décroissance, il est possible de calculer le module de torsion et l'amortissement. Le module de torsion est le rapport entre la contrainte de torsion et la déformation angulaire élastique résultante.

Extruder

Extruder désigner dans l'univers de la 3D l'action de créer une forme tridimensionnelle à partir d’un objet plan. Par exemple en extrudant un carré sur une hauteur égale à son côté, on obtient un cube. Ce terme s’utilise également dans l'univers de l'impression 3D, dans ce car il désigne l’action de « faire sortir la matière ».

Extrudeuse

Dans l'industrie, une extrudeuse désigne une machine servant à l'extrusion de polymère. Elle comprend, une entrée de matière dite trémie, un corps formé d'un cylindre dans lequel tourne une vis sans fin et une tête qui sert de support à une filière.

Pollen AM a développé des extrudeuses miniatures spécifiques et adaptées aux contraintes de l'impression 3D et permettant à ses utilisateurs de s'affranchir des limites liées à l'utilisation des filaments (diversités des matériaux, coûts, etc.).

Fabrication additive (FA) - Impression 3D

La fabrication additive (ou impression 3D) s’oppose à la fabrication soustractive où l’on enlève de la matière pour atteindre la forme désirée. Dans la fabrication additive, les pièces sont construites par addition de couches successives de matière.

Facteur de perte diélectrique - Dielectric loss factor

Lorsqu'un matériau isolant est utilisé comme diélectrique dans un condensateur, un ajustement du déphasage entre le courant et la tension se produit. Le déplacement par rapport à l'angle normal de 90 ° est appelé angle de perte. Le facteur de perte est défini comme la tangente de l'angle de perte. Comme pour la constante diélectrique, elle varie avec la température et la fréquence.

Les valeurs sont fournies pour différentes fréquences à 23 °C.

Fused Deposition Modeling - FDM

Le FDM est une famille de technologies de fabrication additive.

Cette famille de technologie repose sur trois éléments principaux :

- un plateau de fabrication sur lequel est imprimée la pièce ;

- un matériau d'impression pouvant prendre la forme de filament on parlera alors de technologie FFF ou directement de granulés ;

- une extrudeuse.

La technologie Pam fait partie de la famille des FDM.

Filament

Le filament est le consommable des imprimantes de type FFF. Il s’agit usuellement d’une bobine de filament de matériau qui est progressivement fondu à travers l’extrudeuse afin de modéliser couche par couche la pièce à produire.

En utilisant directement des granules industriels, la technologie Pam s'affranchit des filaments et permet de se libérer de ses contraintes (disponibilités de matériaux, sourcing, coûts, natures, etc.)

Firmware

Le firmware est un micrologiciel machine intégré, ce logiciel est présent dans une carte électronique et de faire l’interaction entre plusieurs composants.

Les imprimantes développées par Pollen AM intègrent 11 cartes électroniques et autant de firmware. Ces firmwares intègrent par exemple les modèles mathématiques permettant de gérer les déplacements.

G-Code

Le G-code est un langage machine développé par l'EIA (Electronic Industries Alliance) au début des années 1960 puis normalisé par l'ISO en 1980 sous la référence RS274D/ (ISO 6983). Le fichier G-code permet de définir des séquences d'instructions permettant de piloter des machines-outils à commande numérique.

Développé à l'origine pour des machines-outils agissant par enlèvement de matière, le G-code est utilisé dans un domaine très vaste de la fabrication, avec des adaptations :

- usinage par enlèvement de matière : tournage, fraisage, perçage, gravure, défonçage ;

- découpe avec : couteau, laser, jet d'eau, plasma, flamme ou oxydation ;

- poinçonnage ;

- fabrication additive.

Les imprimantes développées par Pollen AM exécutent un fichier G-Code pour produire une pièce. Ce fichier est obtenu suite à l'interprétation d'un modèle 3D par le slicer.

Gaveur

Le gaveur est un élément présent dans la trémie d'alimentation (également appelé cartouche matière) des systèmes Pam, il a pour objectif d'éviter les structures de pont qui pourraient se créer à l'entrée de l'extrudeuse et maximisant ainsi un débit constant.

Gonflement - Swelling

L'adéquation d'un plastique à une application particulière dépend souvent de sa résistance aux produits chimiques.

Le gonflement est le processus physique fondamental de l'absorption de substances liquides par un solide. Dans ce processus, la substance pénètre dans le matériau sans interaction chimique entre la substance et le plastique.

Il en résulte une augmentation de volume et de poids avec une réduction correspondante des valeurs mécaniques. Après évaporation, une réduction du gonflement se produit et les propriétés d'origine du produit sont presque entièrement restaurées. Ainsi, le gonflement est un processus réversible.

Heatbed

Le heatbed désigne le plateau de fabrication chauffant, également appelé lit chauffant.

HIPS - Matériau

Les HIPS sont des résines de polystyrène modifiés choc et présentent une bonne résistance aux chocs et aux produits chimiques. Il est couramment utilisé comme matériau de support dans l'impression 3D, compatible avec l'ABS et d'autres polymères à base de styrène.

HIPS est utilisé dans une grande variété d'applications telles que les emballages alimentaires, les appareils électroménagers, les jouets, les sports & loisirs, l'hygiène & les soins personnels, etc.

HPP - Matériau

Le polyester Haute Performance offre une solidité et une durabilité qui se traduit par une combinaison exceptionnelle de propriétés mécaniques et de ténacité. La résistance chimique et la stabilité hydrolytique sont améliorées par rapport aux autres copolyesters. Les renforts de verre sont de bons candidats pour des utilisations mécaniques et électriques à des températures élevées.

Le HPP est neutre en goût, alimentaire, résistant à la chaleur, incassable, c'est une bonne alternative au PC. Il est souvent utilisé pour la production d'articles ménagers, d'appareils électroménagers, d'électronique et de soins de santé.

Hollow - Creux

Hollow (creux en français) désigne une pièce dont le taux de remplissage (Infill) est de 0%. La pièce imprimée ne comporte donc que des parois et un intérieur vide.

Îlots - Islands

Les îlots sont de petits points de contact d’une pièce avec le plateau de fabrication. Ayant une faible surface de contact avec le plateau de fabrication, ils sont susceptibles de se décoller pendant le cycle de production. Pour limiter cet effet, il peut être nécessaire d'imprimer un Brim.

Imprimante 3D

Une imprimante 3D est la machine destinée à la fabrication de pièces en 3 dimensions par dépôt de couches successives de matière fondue (plastique, métal, céramique, etc.). C’est un terme générique qui regroupe un grand nombre de technologies bien distinctes, par exemple les imprimantes FDM, SLS, SLM, SLA, etc.

Indice de résistance au courant de cheminement - Comparative Tracking Index

Le suivi résulte de la formation progressive de chemins conducteurs à la surface d'un matériau isolant solide. Elle est générée par l'action de charges électriques et d'impuretés électrolytiques à la surface.

L'indice de résistance au courant de cheminement (CTI) est déterminé conformément à la norme IEC 60112, il correspond à la tension maximale à laquelle un matériau résistera à 50 gouttes d'une solution d'essai définie sans cheminement.

Jupe - Skirt

La Jupe ou skirt en anglais définit un dépôt initial de matière autour de la pièce à imprimer. La jupe est déposée avant la production de la pièce permettant de s’assurer d’un débit régulier et de purger la buse de sortie matière une dernière fois avant le démarrage de l'impression.

Liant - PIM

Dans le contexte du PIM, un liant est un mélange de thermoplastique, de plastifiant, de cires et d'agents de mouillage, de surfactant, permettant de donner un comportement plastique aux poudres.

Limonène

Le limonène existe sous deux formes isomériques (d- et l- limonène).

Le d-limonène est un constituant naturel de certains arbres, plantes, fruits et légumes. On le retrouve entre autres dans la pelure des agrumes (orange, citron, lime, etc.).

L'autre isomère (l-limonène) se retrouve principalement dans les huiles de pin, la térébenthine et les huiles de menthe.

Le d-limonène est utilisé comme :

- agent dégraisseur des métaux ;

- agent de saveur dans les aliments, les boissons non alcoolisées ;

- arôme dans les savons, les parfums et produits d'entretien ;

- agent de mouillage et agent dispersant ;

- solvant ;

- agent nettoyant / dégraisseur, etc.

Le D-limonène est utilisé dans l'impression 3D comme solvant pour certains thermoplastiques tel que le HIPS par exemple.

Un contact avec cette molécule peut provoquer chez certains individus des réactions allergiques et des gênes respiratoires c'est pourquoi, Pollen AM recommande à ses utilisateurs de se référer à la fiche technique de ce produit et aux services HSE avant de l'utiliser.

Lit - Bed

En impression 3D, le lit désigne le plateau de fabrication.

Maillage - Mesh

Le maillage ou mesh en anglais désigne l'ensemble des faces définissant un modèle 3D.

Lors des phases de modélisation 3D, il est conseillé de créer un maillage avec le maximum de « quad » (composées de 4 vertices), lors de l’export au format STL, le modèle sera automatiquement converti en « tri » (3 vertices).

Il est à noter que la qualité d'export au format de fichier STL impacte la qualité finale de la pièce. En effet, il est parfois nécessaire et en particulier pour la production de pièce à géométrie dite complexe de maximiser le nombre de polygones pour éviter la facétisation de la pièce.

Micron

Le micron est une unité de mesure de référence. Utilisé entre autres pour exprimer la précision d’impression, la hauteur de couche, etc.

Rappelons que 1 micron (1µm) = 0,001 millimètre, une précision de 100 microns est égale à 0,1 millimètre soit un dixième.

Mise à l'échelle - Scale

La mise à l'échelle ou scale en anglais est une fonctionnalité permettant le redimensionnement d’un objet 3D.

La mise à l'échelle est exprimée en pourcentage ou en valeur. Cette fonction est disponible dans la plupart le logiciel Cura.

Modèle 3D

Le modèle 3D est le « dessin » en trois dimensions d'une pièce. Ce modèle 3D peut être présent en format OBJ, 3MF, STL, etc. Pour être interprétable par une imprimante 3D, ce fichier doit être tranché par un logiciel de slicing qui le convertira alors au format de fichier G-code.

Module-E

Le module d'élasticité (module-E) est déterminé par des essais de traction sur des éprouvettes normées. Définis selon la norme DIN EN ISO 527-1A. Le module-E correspond au rapport d'une contrainte à la déformation élastique provoquée par cette contrainte. Le module d'élasticité des plastiques est influencé par les paramètres suivants :

- température ;

- teneur en humidité ;

- orientation des macromolécules et taux de charges ;

- taux et durée du stress ;

- géométrie des éprouvettes ;

- type d'équipement d'essai.

Multimatériaux

Le terme multimatériaux défini le fait qu’une pièce ou un système soit composé de plusieurs matériaux différents.

La technologie Pam permet d’imprimer de deux à quatre matériaux sur une même pièce et/ou lors d’un même cycle de production.

Multirésolutions

LUn système multirésolutions permet de produire des pièces disposants de plusieurs de hauteurs couches et/ou tailles de buses de sortie matière.

La technologie Pam permet d’imprimer de deux à quatre résolutions sur une même pièce et/ou lors d’un même cycle de production.

N-gone

Un N-Gon est un polygone ayant plus de quatre sommets et arêtes. En raison de ses propriétés géométriques, un N-Gon peut toujours être divisé en quads, tris ou une combinaison des deux; ils sont donc toujours faciles à retirer en ajoutant des arêtes de connexion entre les sommets.

NEMA

La National Electrical Manufacturers Association (ou NEMA) est une association américaine créée en 1926 par la fusion de l'Associated Manufacturers of Electrical Supplies et l'Electric Power Club. Cette association réunit plusieurs fabricants de composants électroniques à l’échelle mondiale et vise à définir des standards afin d’assurer l’intercompatibilté des systèmes électroniques entre eux.

Parmi ces systèmes, on retrouve les moteurs pas à pas très largement utilisés dans le domaine des machines CNC et de l’impression 3D.

On les retrouve sous la dénomination NEMAxx ou “xx” corresponds à la dimension de la face avant du moteur en dixièmes de pouces. Un NEMA17 aura sa face avant d’une dimension de 1,7 x 1,7 pouces, soit 43,2 x 43,2 mm.

Les imprimantes Pam Series P et Pam Series M sont composées de 7 moteurs NEMA17 et 4 moteurs NEMA14.

Offset

Un offset désigne un décalage forcé et volontaire d'une mesure. Par exemple, si l'on applique un offset à l'axe Z de 1mm par exemple à travers le logiciel de pilotage de l'imprimante, au démarrage de l'impression, le plateau sera décalé de la buse de 1 mm et ce durant toute l'impression.

Les imprimantes Pam permettent de paramètre les offset X (axe des abscisses) / Y (axe des ordonnées) / Z (axe des profondeurs).

PA12 - Matériau

Le polyamide 12 est un thermoplastique industriel blanc semi-cristallin très similaire au nylon 11 dont les propriétés sont généralement légèrement supérieures. Parmi tous les nylons génériques non modifiés, il présente des valeurs plus faibles en termes de taux d'absorption d'eau, de résistance à la chaleur et de résistance à la tension. Par rapport au nylon 6 et 6.6, ils ont tous deux un taux d'absorption d'eau beaucoup plus faible (ce qui se traduit par de meilleures propriétés électriques et une meilleure stabilité dimensionnelle) et un coût plus élevé.

Le PA 12 est le matériau idéal pour les applications dans le domaine de la technologie des convoyeurs et des entraînements tels que les roues ou les pignons et les composants industriels de précision nécessitant une solidité à basse température.

PA6 - Matériau

Le polyamide 6, également appelé polycaprolactame, est un thermoplastique semi-cristallin. Le PA6 est utilisé pour la production de pièces techniques nécessitant une bonne résistance mécanique. Il possède un faible coefficient de frottement, une bonne résistance thermique et des propriétés d'isolation électrique.

Il est largement utilisé pour les engrenages, les raccords et les roulements, dans l'industrie automobile pour les pièces sous-jacentes, et comme matériau pour les boîtes électriques.

PA6-6 - Matériau

Le polyamide 6-6 est un thermoplastique semi-cristallin. C'est le nylon aliphatique non renforcé le plus solide et le plus résistant à l'abrasion et aux basses températures. Il présente une bonne résistance au frottement et aux chocs. Le PA6-6 peut être allié à la fibre de verre ou au carbone et utilisé comme matériau de renforcement.

Il est utilisé avec succès dans diverses applications dans les industries électroniques, automobiles, de la construction et minière pour fabriquer des pièces mécaniques, des engrenages sans lubrifiant, des pales de ventilateur, etc.

Palpeur

Le palpeur est un capteur de présence / distance.

Les systèmes Pam Series P et Pam Series M sont équipés d'un palpeur repositionnable permettant de cartographier plateau de fabrication afin de corriger les défauts de planéité.

Patte d’éléphant - Elephant’s foot

La patte d'éléphant est un défaut d’impression visible sur les premières couches de la pièce produite. Pour éviter le décollement de la pièce, plusieurs utilisateurs ont tendance à imprimer très proche du plateau de fabrication. Cela a pour effet de venir déformer les premières couches d'impression qui seront trop larges.

Pour limiter cela, il est possible de réduire la température du plateau de fabrication, d'augmenter la distance entre le plateau de fabrication et la buse de sortie matière, de réduire l'expansion horizontale de la première couche, ou encore d'ajouter un chanfrein sur le bas de la pièce à imprimer.

PBT - Matériau

Le PBT appartient à la famille des polyesters. Ce polymère semi-cristallin possède de bonnes propriétés électriques (isolantes), une excellente résistance à la chaleur, une bonne résistance aux agents chimiques. Il est impératif de bien sécher le matériau avant de le transformer.

Largement utilisé dans les applications à contraintes thermiques et électriques (boîtes à contacteurs, interrupteurs), dans l'électroménager, etc.

PC - Matériau

Le PC (Polycarbonate) est un polymère à haute transparence et très résistant aux chocs. Ce matériau est très rigide et possède d'excellentes propriétés mécaniques qui se caractérisent par une faible dilatation et une faible déformation à la chaleur.

En raison de ces propriétés, le PC est principalement utilisé pour des applications électriques et de télécommunications, par exemple dans l'industrie automobile.

PE - Matériau

Le polyéthylène est un thermoplastique semi-cristallin. Classées selon sa densité et ses ramifications, les propriétés du PE dépendent de son poids moléculaire et de sa structure. Ductile et résistant aux chocs, il est cireux au toucher.

Chimiquement stable, c'est un thermoplastique de base largement utilisé dans l'emballage et l'extrusion de films.

PEEK - Matériau

Le polyétheréthercétone (PEEK) est le membre le plus courant et le plus vendu de la famille des polyaryléthercétones (PEAK). Le PEEK est un thermoplastique semi-cristallin doté d'excellentes propriétés de résistance mécanique et chimique qui sont conservées à des températures élevées. Il est très résistant à la dégradation thermique, ainsi qu'aux attaques des environnements organiques et aqueux.

Le PEEK est principalement utilisé dans des applications médicales et de soins de santé, dans l'industrie automobile, électrique et électronique, dans l'aérospatiale, dans le pétrole et le gaz, etc.

PEI - Matériau

Le matériau polyétherimide (PEI) est une partie thermoplastique amorphe des thermoplastiques polyimides. Le thermoplastique PEI non chargé est translucide et de couleur ambre avec des propriétés mécaniques, thermiques et électriques exceptionnelles.

Le plastique PEI présente des caractéristiques similaires à celles des polyarylsulfones (PSU, PPSU, PESU), tout en offrant des avantages significatifs.

Le PEI est principalement utilisé pour les applications électriques et électroniques, les appareils électroménagers, la décoration intérieure des avions, l'automobile (sous le capot moteur, les pièces intérieures, etc.), le médical, etc.

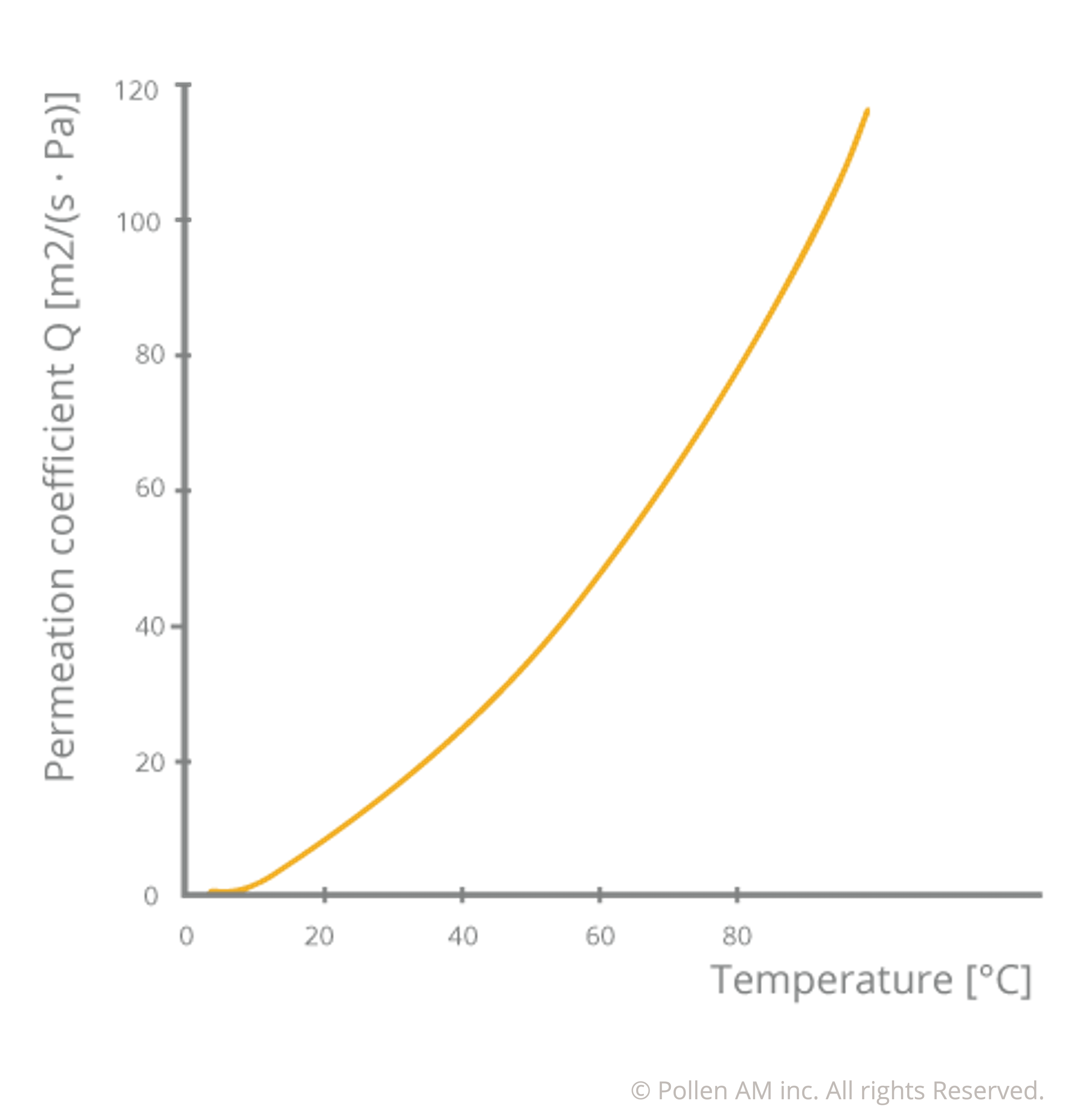

Perméabilité au gaz

Le passage du gaz à travers une éprouvette est appelé diffusion.

Cela se déroule en trois étapes:

- Solution du gaz dans l'éprouvette ;

- Diffusion du gaz dissous à travers l'éprouvette ;

- Évaporation du gaz de l'éprouvette.

Le coefficient de diffusion Q [m2 / (s · Pa)] est une constante de matériau qui spécifie le volume de gaz qui passera à travers une éprouvette de surface et d'épaisseur connues à un temps fixe, avec une différence de pression partielle donnée. Le coefficient varie avec la température et est déterminé conformément à la norme DIN 53536.

Perméabilité à la vapeur d'eau

La perméabilité à la vapeur d'eau (WDD) [g / (m2 · d)] d'un plastique est déterminée conformément à la norme DIN 53122-1. Elle est définie comme la quantité de vapeur d'eau traversant 1 m2 de spécimen d'essai dans des conditions définies (température, humidité différentielle) en 24 heures, et est à peu près en proportion inverse de l'épaisseur du spécimen.

PESU - Matériau

Le polyéthersulfone (PESU) est un matériau de haute performance dont le profil de température est unique parmi les thermoplastiques d'ingénierie : il résiste à long terme à des températures allant jusqu'à 180°C.

Le PESU est utilisé dans la construction d'appareils et dans les domaines de l'électricité et de l'électronique dans les secteurs de l'automobile et des transports, dans les secteurs de l'alimentation et des ménages en tant que substitut au verre, au métal, à la céramique et à la porcelaine.

PET - Matériau

Le PET (polyéthylène téréphtalate) est un polyester utilisé pour la fabrication de bouteilles en plastique, d'emballages ou de cartes de crédit. Le PET est particulièrement utilisé pour sa résistance.

Le PET est un matériau solide et résistant et constitue une excellente alternative au PLA et à l'ABS. Il ne dégage aucune fumée lors de l'impression et présente un très faible retrait.

PLA - Matériau

Le PLA (acide polylactide) est un biopolymère respectueux de l'environnement, fabriqué à partir de ressources renouvelables et recyclables.

Le PLA accepte une grande variété de finitions : vernissage, polissage, peinture, etc.

Avec des propriétés d'expansion et de retrait limitées, le PLA est très adapté à l'impression de pièces de précision ainsi que, en particulier, à l'impression d'objets de grande taille avec une bonne stabilité dimensionnelle.

Plateau d'impression

Support sur lequel la matière en phase fondue sera déposée couche par couche permettant la construction de la pièce à imprimer.

Le plateau d'impression des imprimantes Pam est chauffé, plusieurs supports sont disponibles comme le plateau en résine et le plateau en résine microperforé. Il est également possible d'ajouter ses films d'adhésions spécifiques permettant de développer une adhésion optimisée entre la pièce en cours de production et le plateau de fabrication.

Platine radiante

La platine radiante est un accessoire développé par Pollen AM. Ce système chauffant (jusqu’à 300°C) local permet de maintenir les dernières couches imprimées de l’objet en cours de fabrication à température, améliore l’adhésion intercouches, permet une meilleure gestion de la recristalisation des matériaux (semi-cristalins), limite l’effet de « bananage », etc.

Combiné à la chambre de fabrication (chauffée à 70°C maximum), accessoire annexe permettant d’avoir un environnement thermiquement stable et homogène. La platine radiante est l’équipement clés, pour la gestion locale de la thermique des matériaux en cours de fabrication, réduisant les tensions dues au retrait et les déformations lors de la phase de cristallisation.

PMMA - Matériau

Le PMMA est un polymère amorphe aux propriétés bien équilibrées. Considéré comme l’un des thermoplastiques de base, le PMMA est principalement utilisé pour sa transparence optique et ses propriétés d'isolation élevées (thermique, acoustique et électrique).

Il est largement utilisé dans l'optique, les ménages, l'automobile, l'éclairage et les applications médicales.

Polaire

Plus rare encore que les imprimantes de type cartésiennes et Delta, une imprimante 3D de type polaire est basée sur la rotation d’un plateau de fabrication autour d’une tête d'extrusion, que l’on peut comparer à un tour à poterie. Le plateau de fabrication se déplace également sur les axes X (axe des abscisses) / Y (axe des ordonnées) alors que la tête d'extrusion est mobile sur l'axe Z (axe des profondeurs).

Les imprimantes Pam, développée par Pollen AM sont de type Delta.

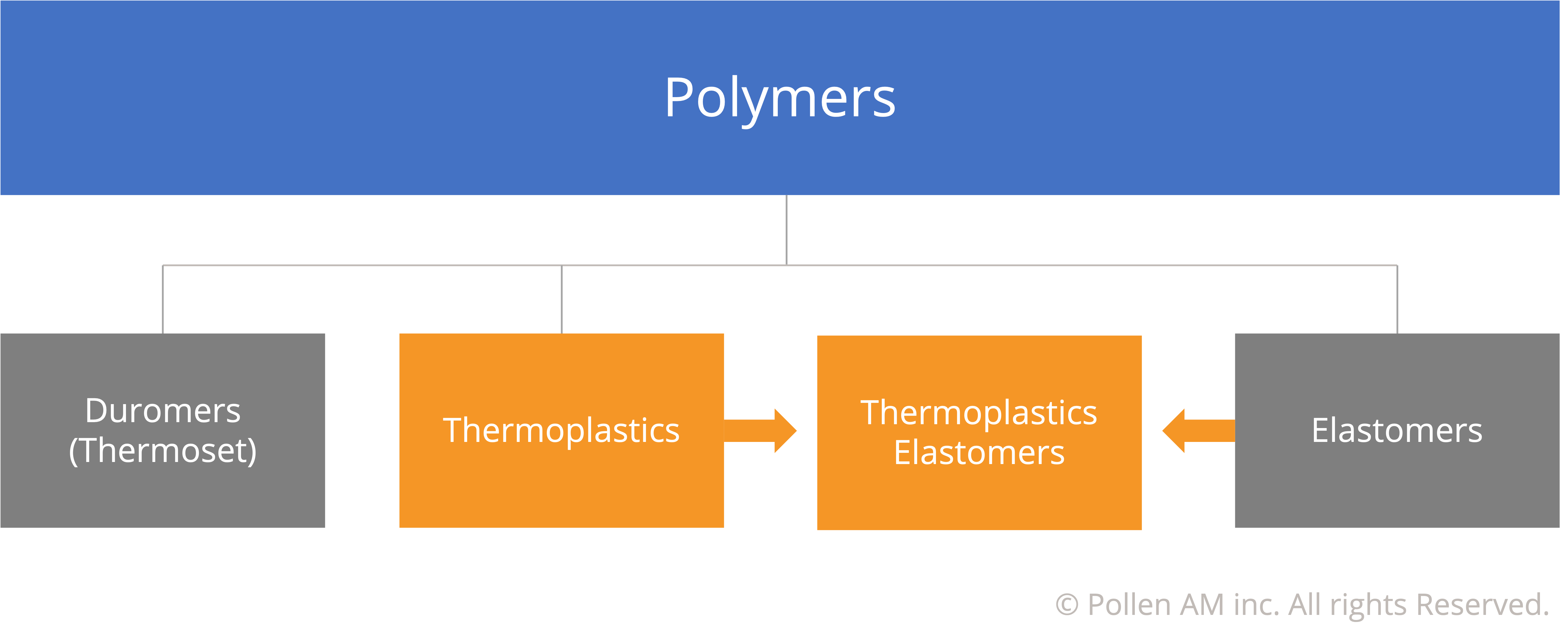

Polymère

Un polymère est une macromolécule, c’est-à-dire, une molécule de grande taille, composée de centaines de monomères. On distingue plusieurs familles de polymères, par exemple les thermodurcissables et les thermoplastiques.

La technologie Pam est compatible avec les polymères thermoplastiques sous forme de granules industriels (thermoplastiques et thermoplastiques élastomères).

POM - Matériau

Le POM (polyoxyméthylène) peut résister à des contraintes mécaniques élevées. Le POM est rigide, résistant au fluage et résiste à diverses contraintes sans se déformer. Il a un faible coefficient de frottement, ce qui lui confère une bonne résistance à l'usure.

Le POM est couramment utilisé pour les engrenages, les composants de choc, les composants de friction, l'industrie électrique et électronique.

Pont

Un pont est une partie de la pièce imprimée qui est en suspension, en porte-à-faux, pour laquelle aucun support n'est généré.

Porte-à-faux - Overhangs

Les parties en porte à faux d'une pièce nécessitent souvent d'un support de construction pour être imprimée. Cette structure sacrificielle permet d'éviter l’affaissement de ces parties au moment de l’impression.

Toutes les parties en porte à faux ne nécessitent pas l'utilisation d'un support d'impression. Pollen AM conseille aux utilisateurs de la technologie Pam d'utiliser un matériau de support lors de l'impression de parties ayant un angle inférieur à 45° par rapport au plan décrit par le plateau de fabrication. Notons toutefois que la nature de la matière a également une influence sur l'utilisation du matériau de support.

PP - Matériau

Le polypropylène est un thermoplastique semi-cristallin. Ce matériau a une grande souplesse, mais aussi une grande ténacité, ce qui signifie qu'il est élastique sans être trop mou.

Le PP est résistant à de nombreux produits chimiques et possède une grande résistance à l'électricité, ce qui le rend utile dans les composants électroniques.

PPS - Matériau

Le sulfure de polyphénylène (PPS) est un thermoplastique de haute performance. La température maximale de service est de 218 °C. Il n'a pas été constaté que le PPS se dissout dans un solvant à des températures inférieures à environ 200 °C.

Un moyen facile d'identifier le composé est le son métallique qu'il émet lorsqu'on le frappe.

Le PPS est utilisé dans les filtres pour chaudières, l'isolation électrique, les condensateurs, les joints et les garnitures.

Profil d'impression

Un profil d'impression est un ensemble de paramètres permettant d'imprimer fidèlement une pièce pour un matériau et des résolutions données (buse de sortie matière, hauteur de couche, etc.). Le changement d'un paramètre de résolution influence le profil d'impression.

Il existe à ce jour plus de 400 paramètres d'impression.

Pollen AM a développé un protocole de développement de profil d'impression permettant d'identifier rapidement les couples de réglages clés pour une matière donnée.

PTFE - Matériau

Polytétrafluoroéthylène. Polymère possédant une excellente résistance thermique ainsi qu’un coefficient de frottement extrêmement faible.

C’est pour cela que cette matière a été choisie pour élaborer le tube qui permet d’amener le filament du FEEDER à la tête d’extrusion.

PVA - Matériau

Le PVA (alcool polyvinylique) est un matériau de support hydrosoluble. Il est utilisé pour imprimer des structures de support lors de la fabrication de pièces en porte-à-faux.

En fonction des matériaux et des angles d'inclinaison, il devient nécessaire d'utiliser des supports pour maintenir la stabilité et les bonnes performances de la pièce imprimée. Le PVA est sensible à l'humidité et à la chaleur.

Quad

Un quad ou quadrilatère est un polygone carré ou rectangulaire et est un polygone à quatre côtés. Il a exactement 4 sommets aux angles reliés par 4 arêtes. C'est le type de polygone le plus souhaité lors de la création de modèles 3D numériques.

Radeau - Raft

Le radeau ou raft en anglais désigne une pièce sacrificielle formée de plusieurs couches déposées sur le plateau de fabrication. La pièce à produire sera imprimée directement sur le radeau. Les couches du radeau sont généralement sont plus épaisses que les couches de la pièce à produire et permettent d'optimiser l'adhésion de la pièce à produire au plateau de fabrication limitant le phénomène de warping. Une fois l’impression terminée, le raft se retire du modèle final.

Rayonnement à haute énergie

La résistance aux rayonnements α, β et γ dépend de facteurs tels que l'intensité du rayonnement, la forme et les dimensions de l'éprouvette et l'atmosphère dans la zone d'essai.

L'addition d'agents de réticulation et les rayonnements β et γ ultérieurs peuvent effectuer la réticulation des thermoplastiques. Il s'agit d'une méthode permettant d'améliorer la température de déviation thermique à court terme et la résistance chimique.

Résistance à l'ozone

La molécule d'ozone (O3) est formée par l'union de trois atomes d'oxygène. Il est généré par la réaction de l'oxygène dans l'atmosphère sous l'influence des rayons UV de haute énergie. L'ozone est très réactif, en particulier avec les substances organiques. Par exemple : Les élastomères à base de caoutchouc sont détruits par fissuration sous l'influence de l'ozone.

Rayonnement UV

Les plastiques sont chimiquement dégradés par l'effet des rayons UV. Le degré de vieillissement dépend de la durée et de l'intensité.

Il est possible d'améliorer la résistance aux UV en ajoutant des pigments de couleur qui limitent la pénétration profonde des rayons UV et donc la destruction mécanique. De plus, les teintes sombres, en particulier le noir, masquent la décoloration de la surface. Le processus de vieillissement peut également être retardé par l'ajout de stabilisants UV.

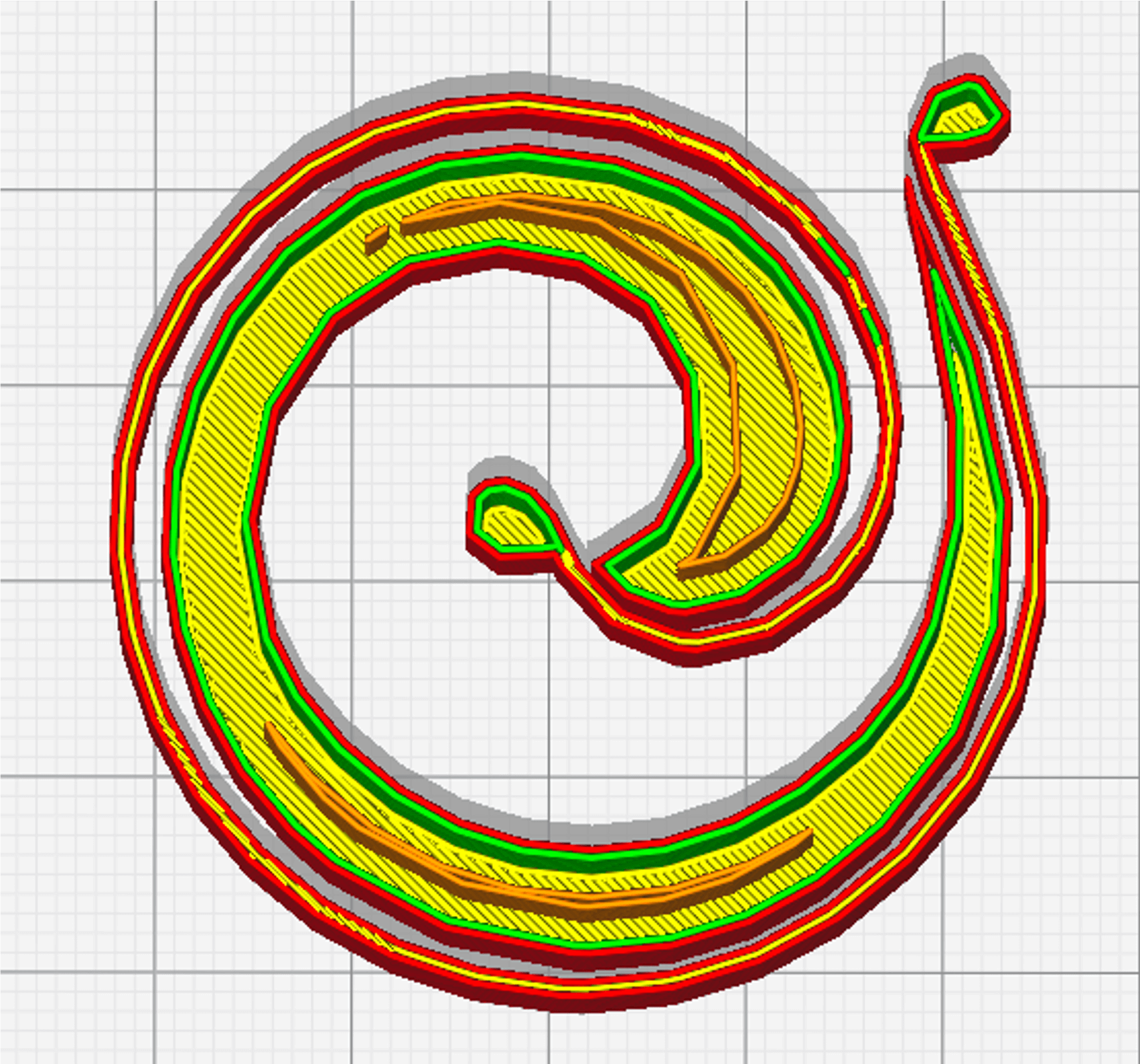

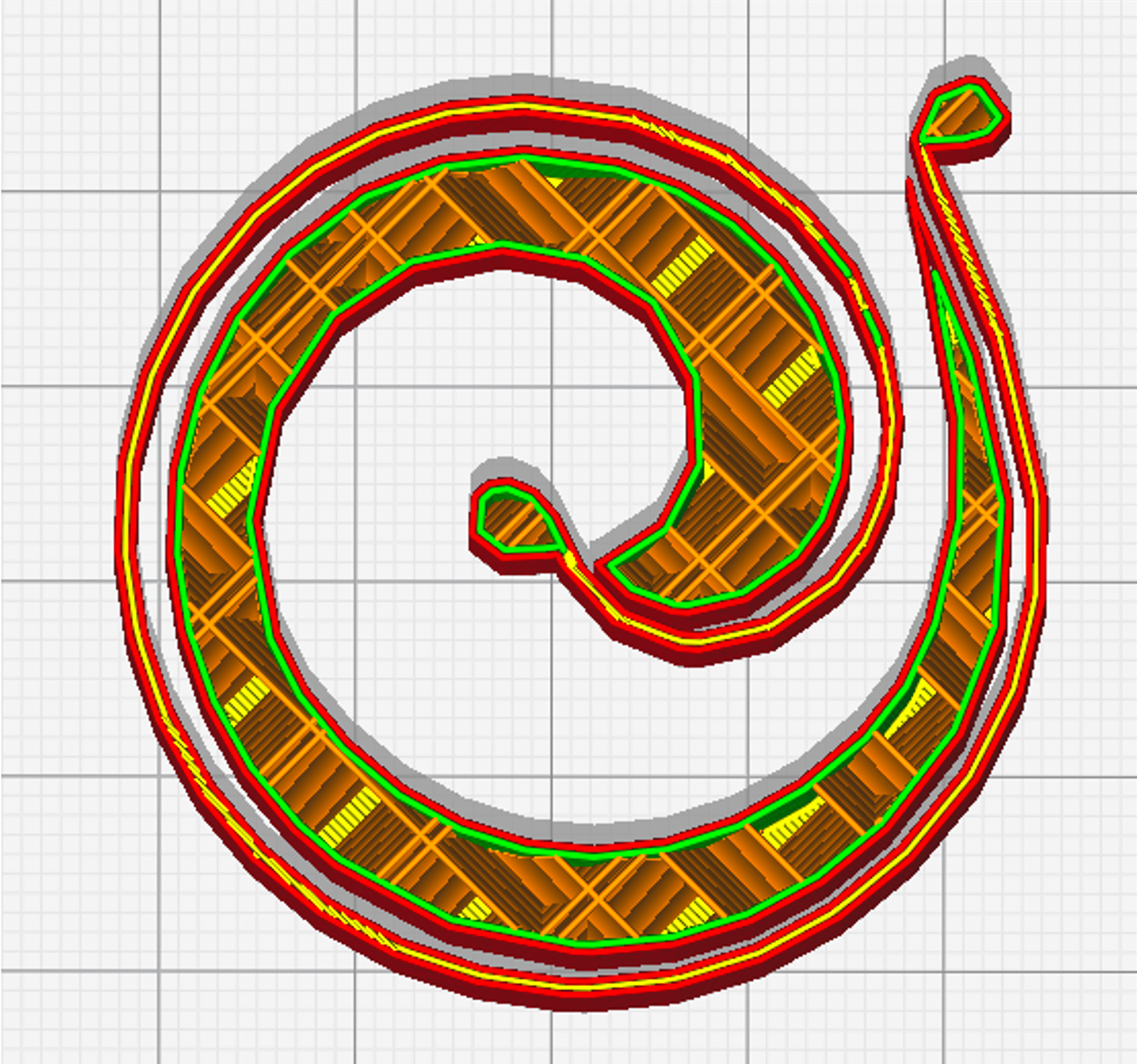

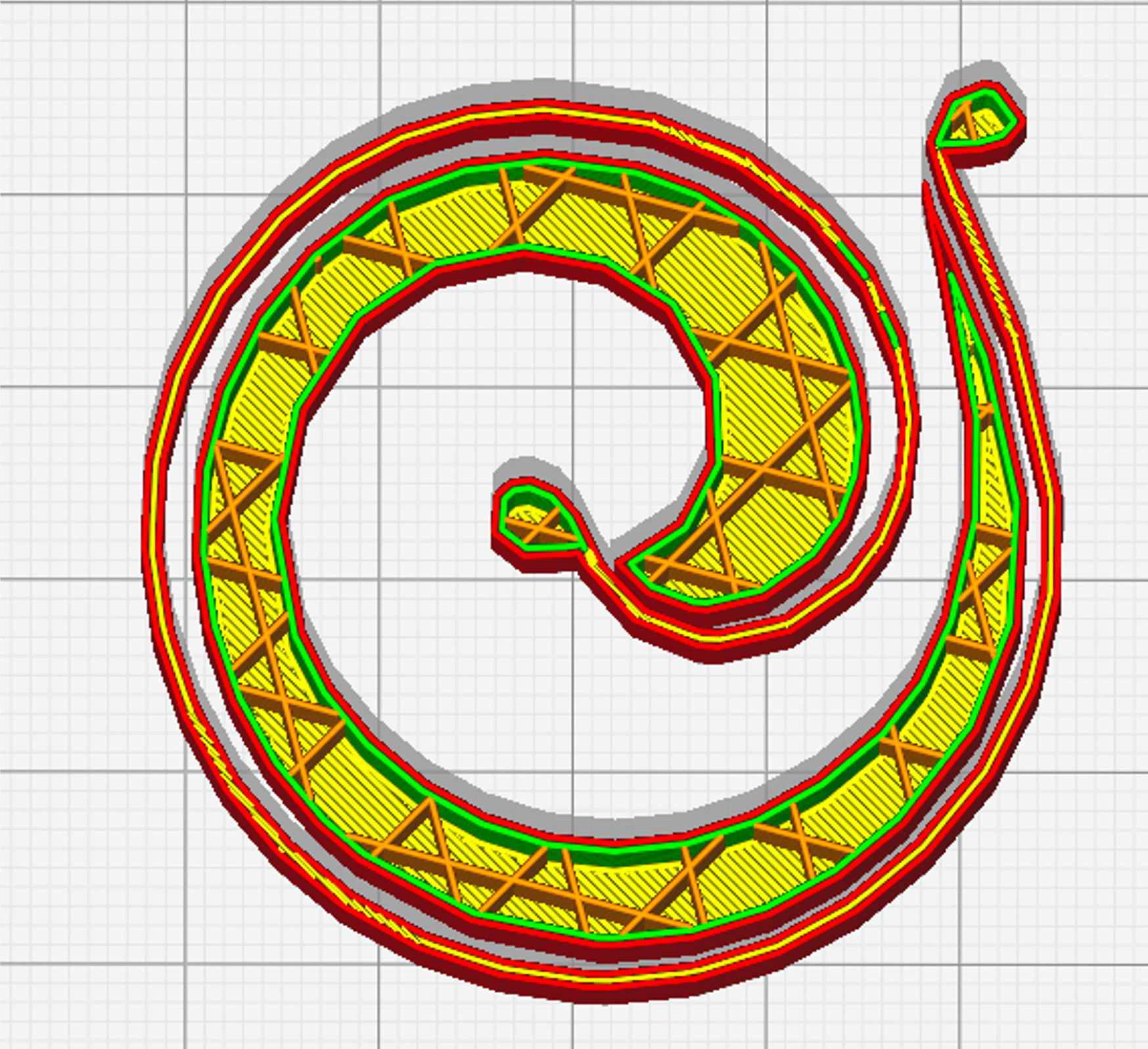

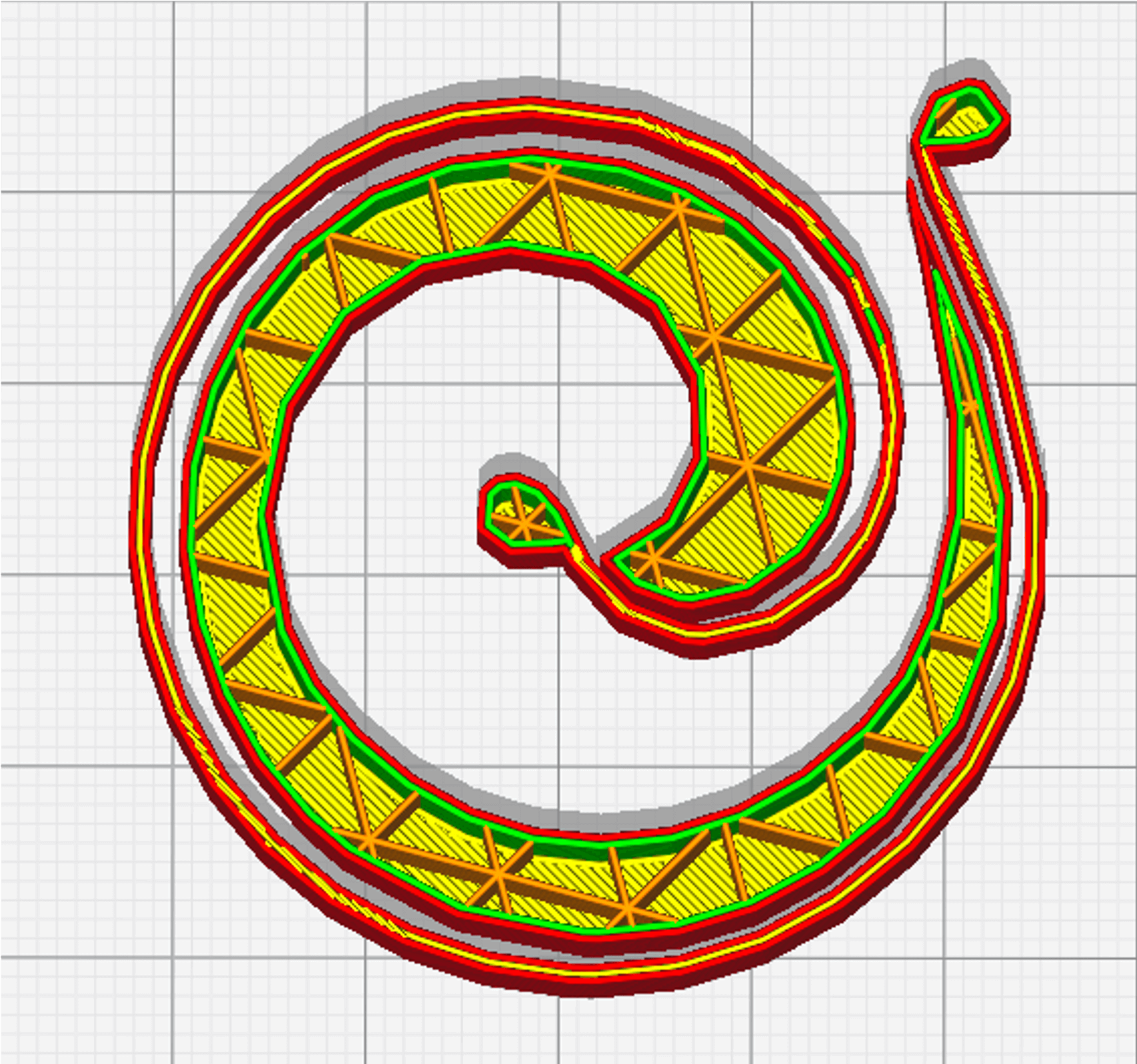

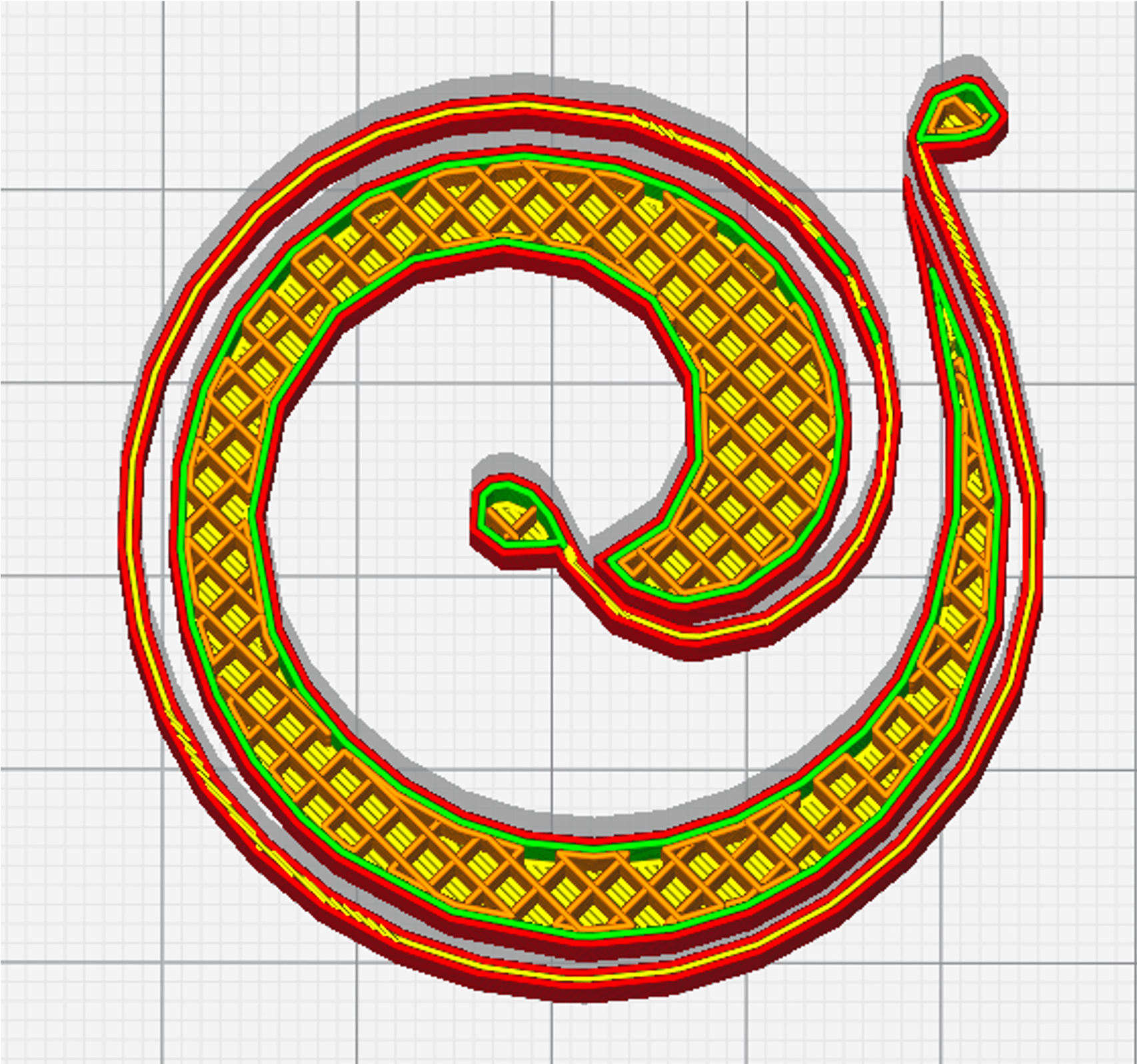

Remplissage - Infill

Le remplissage ou Infill en anglais est un paramètre important qui représente le taux de remplissage de la pièce à produire. Ce paramètre est exprimé en pourcentage. Un infill de 0 % permettra la production d'une pièce vide (Hollow), un infill à 20 % signifie que l’intérieur de la pièce sera composé de 20% de matière et de 80% de vide. Un infill à 100 % désigne quant à lui une pièce totalement pleine.

En plus du pourcentage de remplissage, il est également possible de faire varier les géométries de remplissage. Cura propose 13 géométries de remplissages différents impactant, les temps de production et les propriètes mécaniques des pièces.

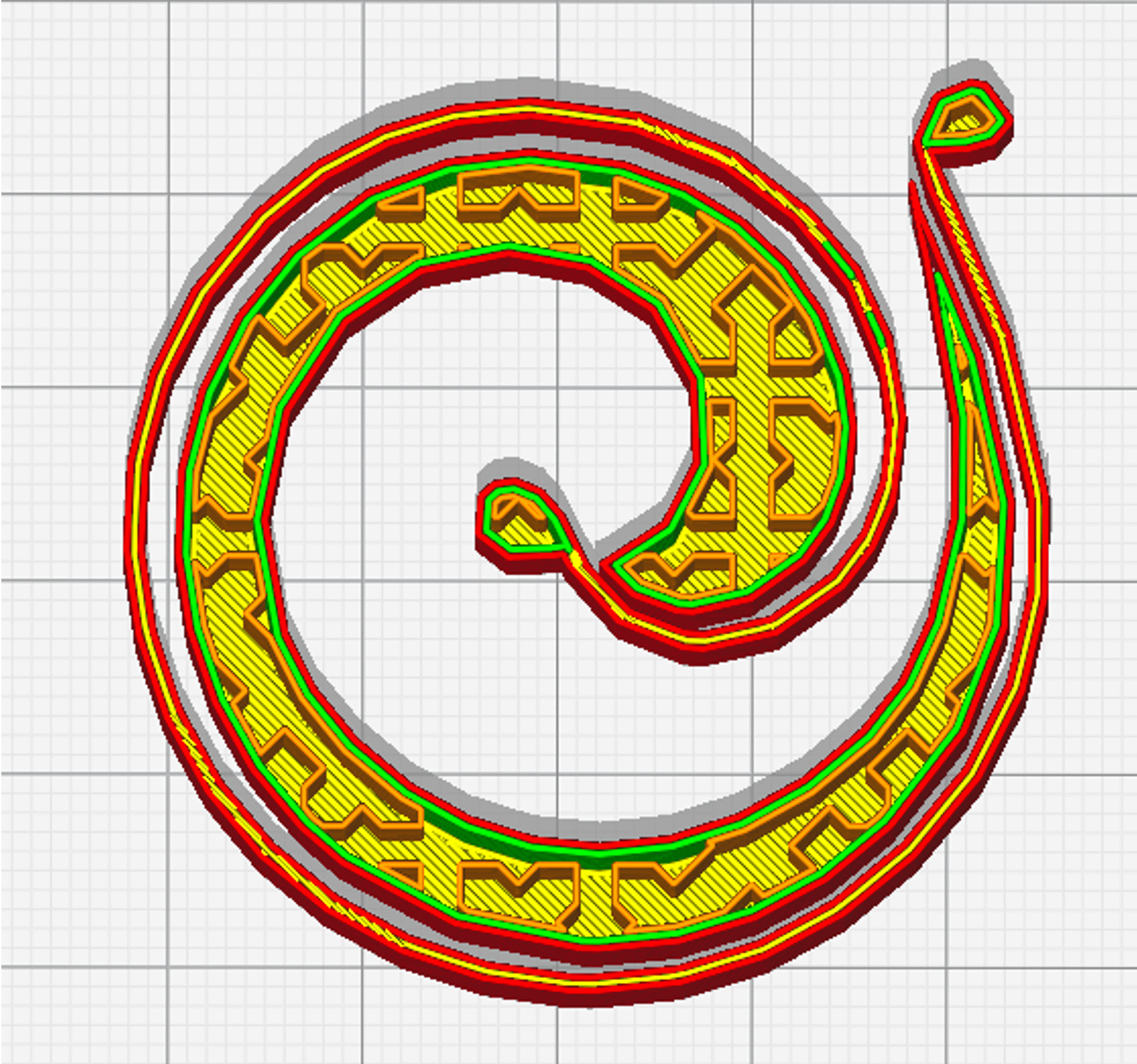

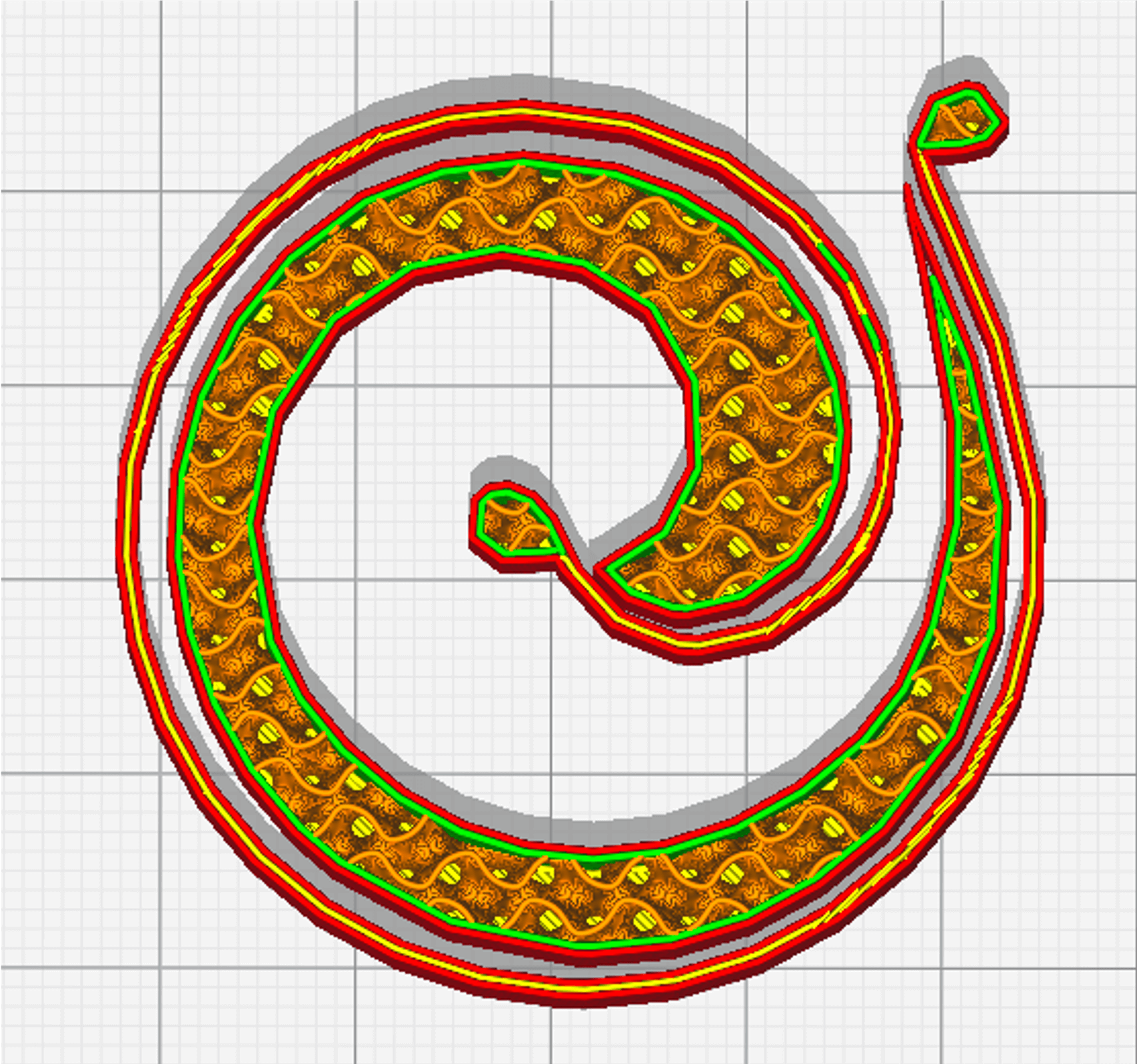

Le motif de remplissage concentric est un modèle 2D consistant à produire des cercles concentriques à l'image des murs (walls). L'espacement entre les cercles concentriques est fonction du taux de remplissage choisi. Plus le taux de remplissage est élevé, plus l'espace entre les cercles sera faible ; à l'inverse, plus le taux de remplissage sera faible, plus l'espacement des cercles sera important.

Pour l'impression de pièces dites semi-flexibles, il peut être utile d'utiliser des motifs de remplissage permettant de préserver la nature flexible de la matière. Les motifs de remplissage tels que Concentrique, Cross et Cross 3D sont des motifs d'impressions dits "flexibles".

Pourcentage de remplissage recommandé : 20 à 100 %.

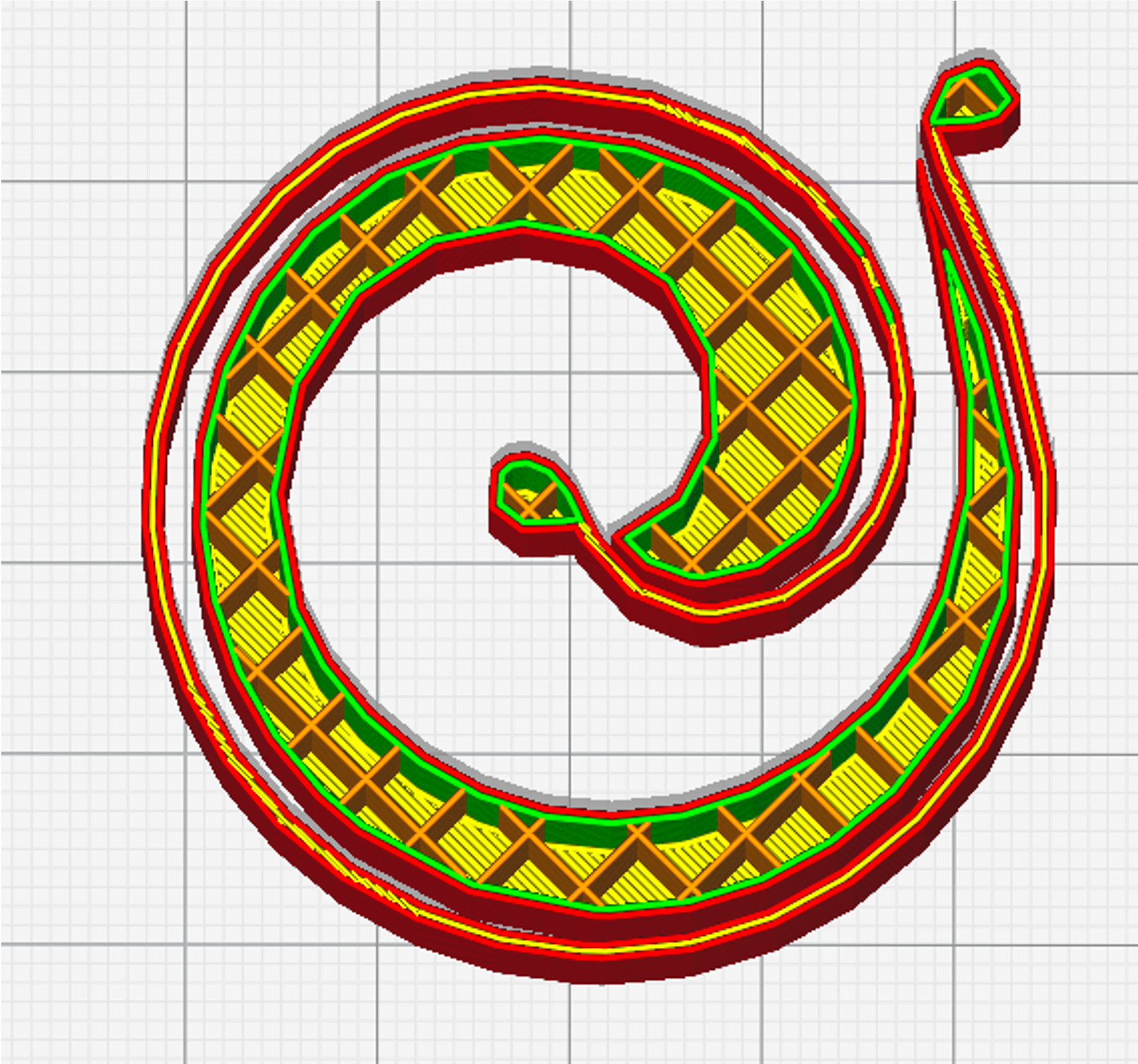

Le motif de remplissage Cross est un modèle 2D produisant des grilles en forme de "croix". Les espaces entre les croix et les grilles permettent d'obtenir une flexibilité plus ou moins grande.

Pour l'impression de pièces dites semi-flexibles, il peut être utile d'utiliser des motifs de remplissage permettant de préserver la nature flexible de la matière. Les motifs de remplissage tels que Concentrique, Cross et Cross 3D sont des motifs d'impressions dits "flexibles".

Pourcentage de remplissage recommandé : 20 à 100 %.

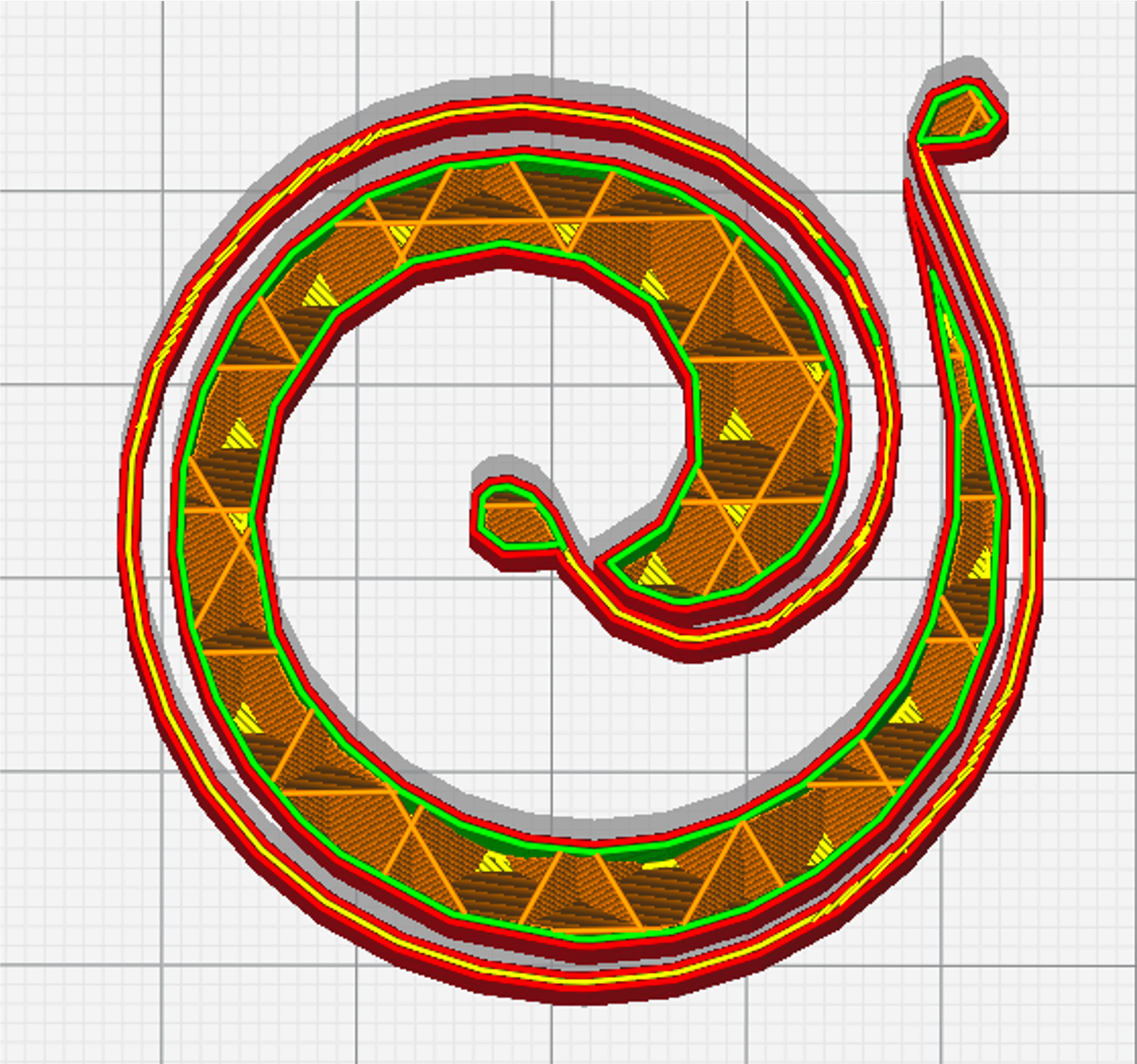

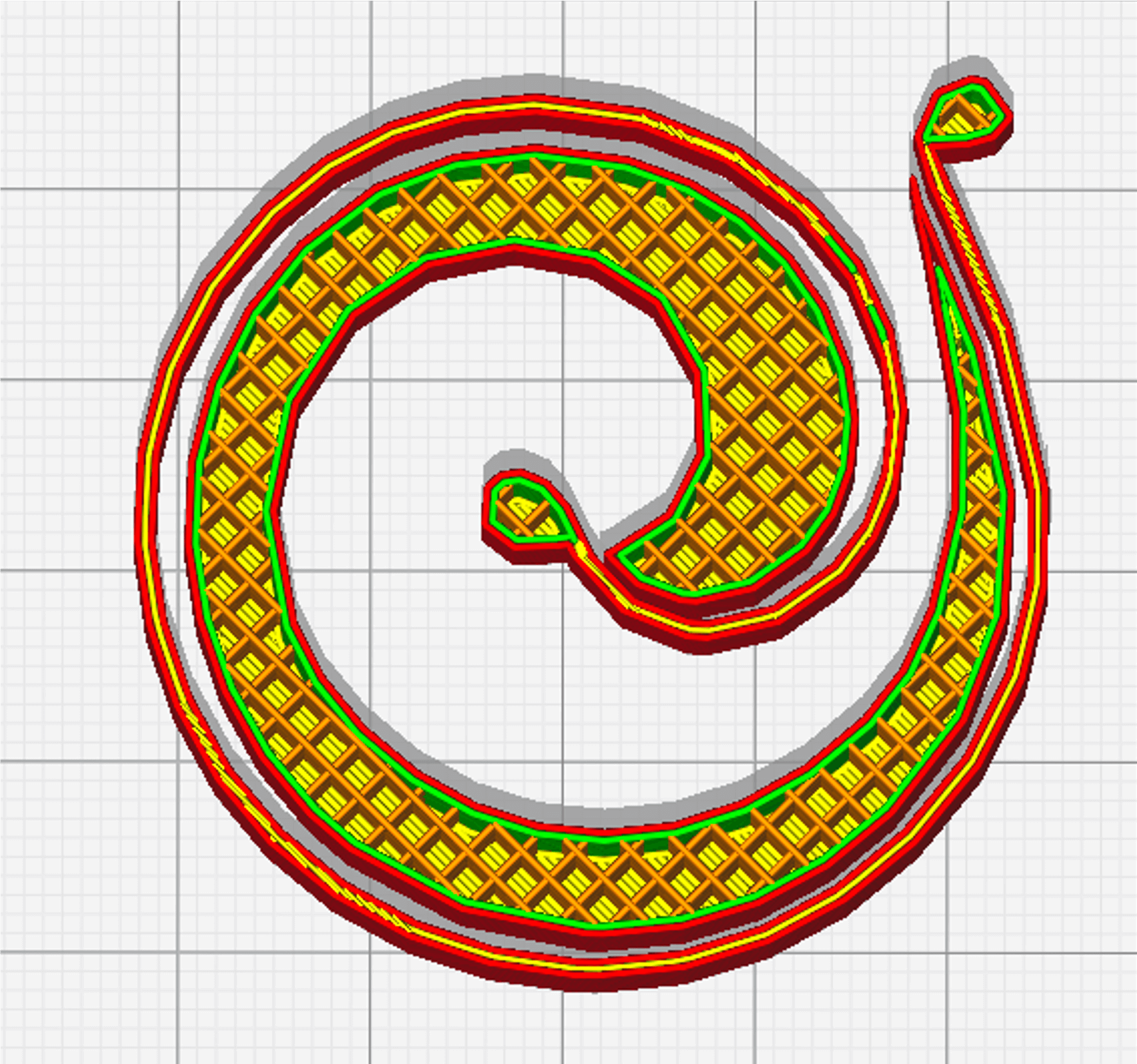

Le motif de remplissage Cross 3D est similaire au motif de remplissage Cross. Toufefois, les grilles produites en forme de "croix" présentent une inclinaison (en Z).

Une pièce produite avec un motif de remplissage Cross 3D présentera une rigidité supérieure à la même pièce produite avec un motif de remplissage Cross pour un même taux de remplissage.

Pour l'impression de pièces dites semi-flexibles, il peut être utile d'utiliser des motifs de remplissage permettant de préserver la nature flexible de la matière. Les motifs de remplissage tels que Concentrique, Cross et Cross 3D sont des motifs d'impressions dits "flexibles".

Pourcentage de remplissage recommandé : 20 à 100 %.

Le motif de remplissage Cubic est un motif de remplissage 3D assemblant des cubes inclinés.

Ce motif de remplissage est préconisé pour la production de pièces rigides et fonctionnelles nécessitant de résister à des contraintes multiaxiales ; par exemple une équerre d'étagère.

Pourcentage de remplissage recommandé : ± 50 %.

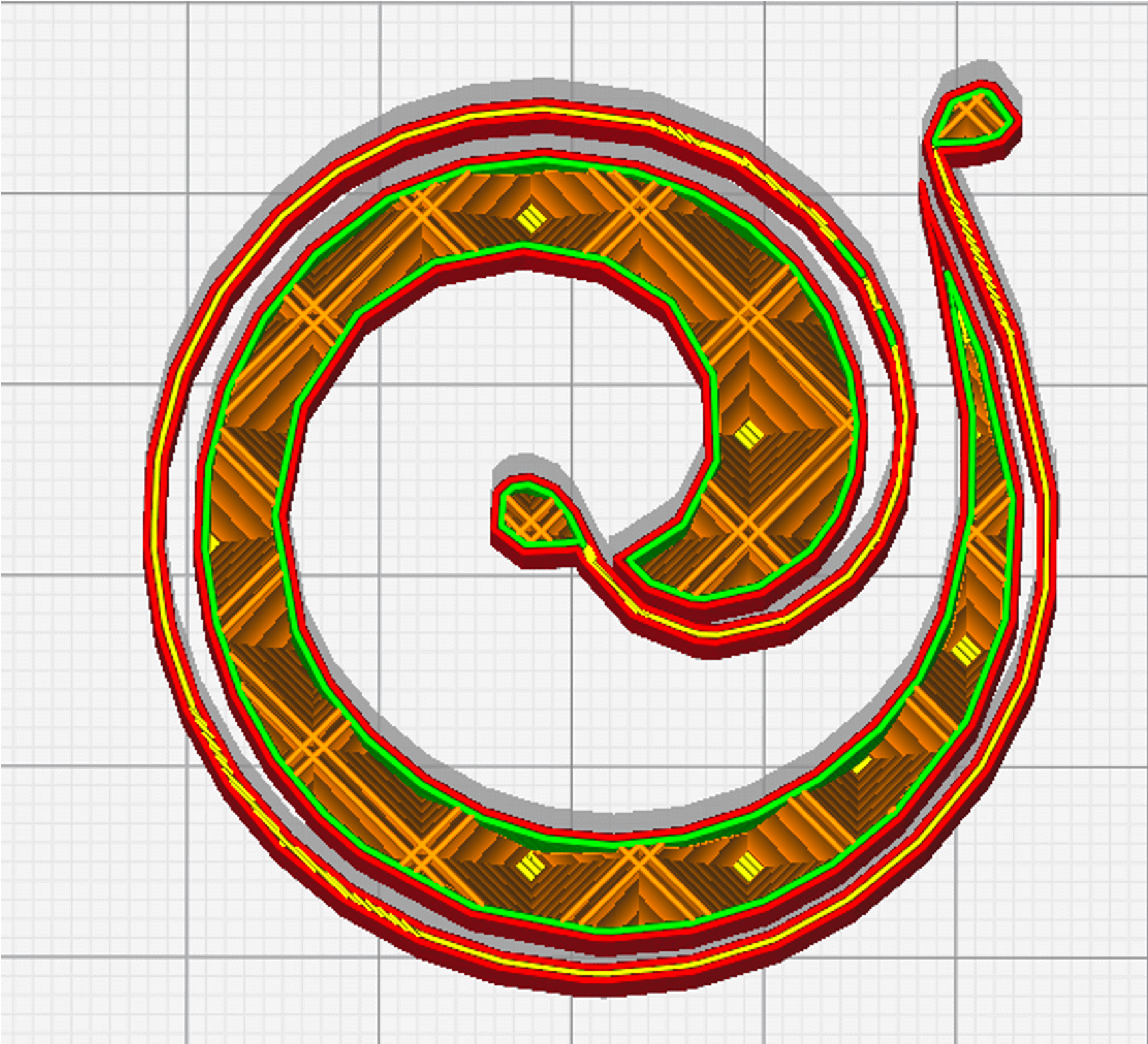

Le motif de remplissage Cubic subdivision est un motif de remplissage 3D similaire au motif Cubic (assemblage de cubes inclinés). Il a l'avantage d'utiliser moins de matière que le motif de remplissage Cubic pour un même pourcentage de remplissage.

Ce motif de remplissage est préconisé pour la production de pièces rigides et fonctionnelles nécessitant de résister à des contraintes multiaxiales ; par exemple une équerre d'étagère.

Pourcentage de remplissage recommandé : ± 50 %.

Le motif de remplissage Gyroid est un motif 3D particulièrement unique, il décrit une forme d'ondes progressives périodiques sinusoïdales tridimensionnelles".

Ce motif de remplissage est préconisé pour la production de pièces rigides et fonctionnelles nécessitant de résister à des contraintes multiaxiales ; par exemple une équerre d'étagère.

Pourcentage de remplissage recommandé : ± 50 %.

Le motif de remplissage Grid est un motif 2D explicite. Il décrit la production d'une grille sur un même plan.

Ce motif peut être recommandé lors de la production de pièces soumisses à de faibles contraintes mécaniques, tout comme les motifs de remplissage Triangles et le trihexagone.Ces deux derniers motifs de remplissage peuvent augmenter le temps d'impression jusqu'à 25% par rapport à Grid.

Pourcentage de remplissage recommandé : ± 50 %.

Le motif de remplissage Lines est un motif 2D. Il décrit la production de lignes séquentiellement sur un même plan ; ainsi l'imprimante effectuera un "retract" pour passer d'une ligne de remplissage à une autre. Il est possible de faire varier l'angle de remplissage d'une couche à l'autre de 0 à 180° sans limites de couche. Cela permet par exemple de créer des structures internes ayant des propriétés mécaniques spécifiques, impossibles avec des méthodes de production conventionnelles (rebondi, résistances mécaniques, etc.)

Ce motif de remplissage est similaire au motif Zig-Zag.

Ce motif peut être recommandé pour la production de pièces "rapides".

Pourcentage de remplissage recommandé : 20 à 100 %.

Le motif de remplissage Octet, également appelé tétraédrique est un motif de remplissage 3D assemblant des pyramides à base rectangle.

Ce motif de remplissage est préconisé pour la production de pièces rigides et fonctionnelles nécessitant de résister à des contraintes multiaxiales ; par exemple une équerre d'étagère.

Pourcentage de remplissage recommandé : ± 50 %.

Le motif de remplissage Quarter Cubic, est un motif de remplissage 3D assemblant des pyramides à base rectangle dont 50% d'entre elles sont décalées par rapport aux autres. La pièce imprimée dispose d'une structure interne complexe.

Ce motif de remplissage est préconisé pour la production de pièces rigides et fonctionnelles nécessitant de résister à des contraintes multiaxiales ; par exemple une équerre d'étagère.

Pourcentage de remplissage recommandé : ± 50 %.

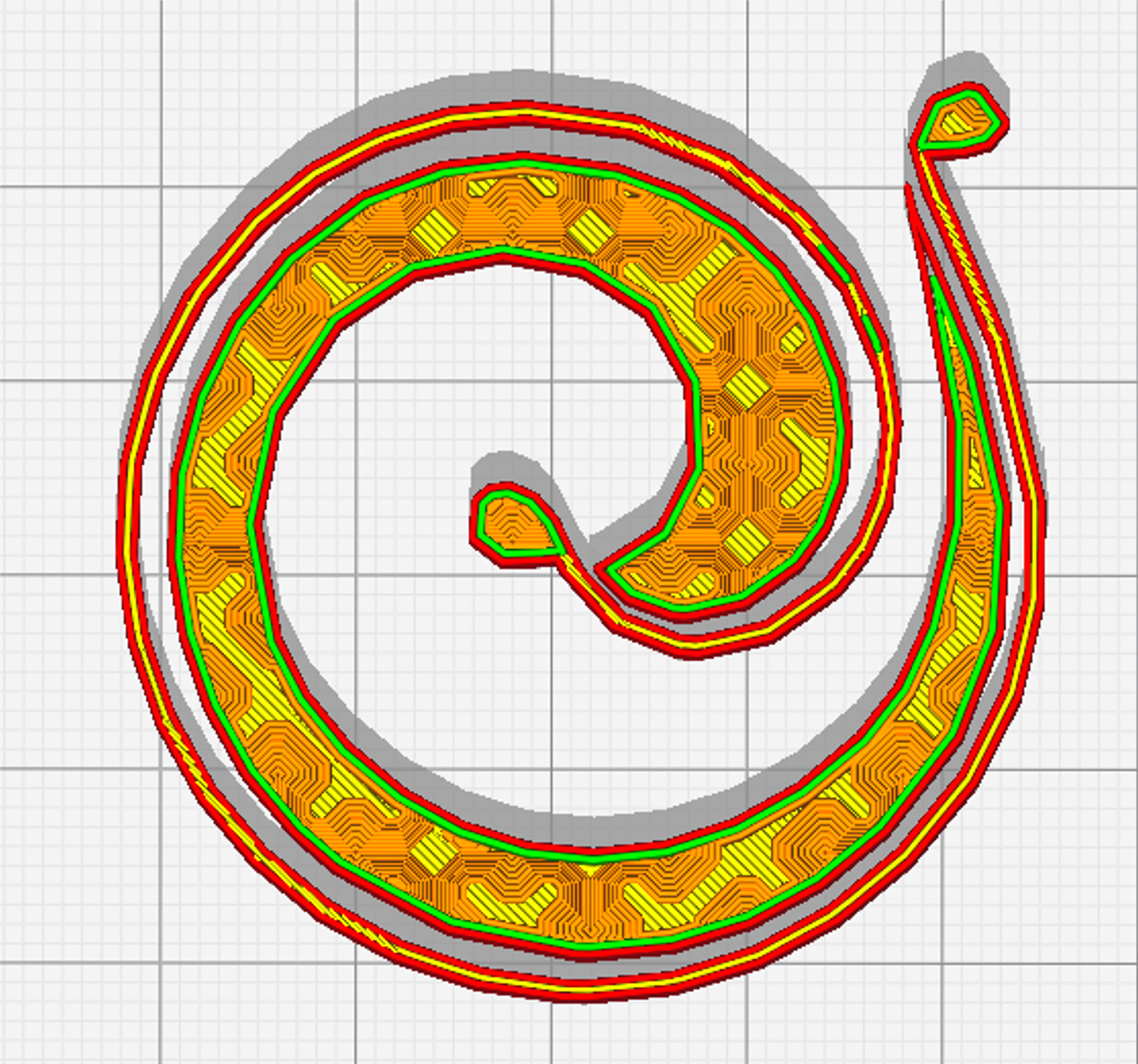

Le motif de remplissage Tri-Hexagon est un motif 2D dédié au prototypage. Tout comme les motifs Grid et Triangle, il est principalement utilisé pour la production de prototypes et / ou de pièces faiblement sollicitées mécaniquement.

Ce motif de remplissage décrit la production d'hexagones entrecoupés de triangles. L'hexagone étant une géométrie efficace, d'un point de vue mécanique et de consommation en matière, il semble permettre la production des pièces plus résistantes que celles intégrant un motifs de remplissage Grid ou Triangles, et ce pour un même pourcentage de remplissage.

Ce motif peut être recommandé pour la production de pièces soumisses à de faibles contraintes mécaniques, tout comme les motifs de remplissage Triangles et Grid.

Pourcentage de remplissage recommandé : > à 50 %.

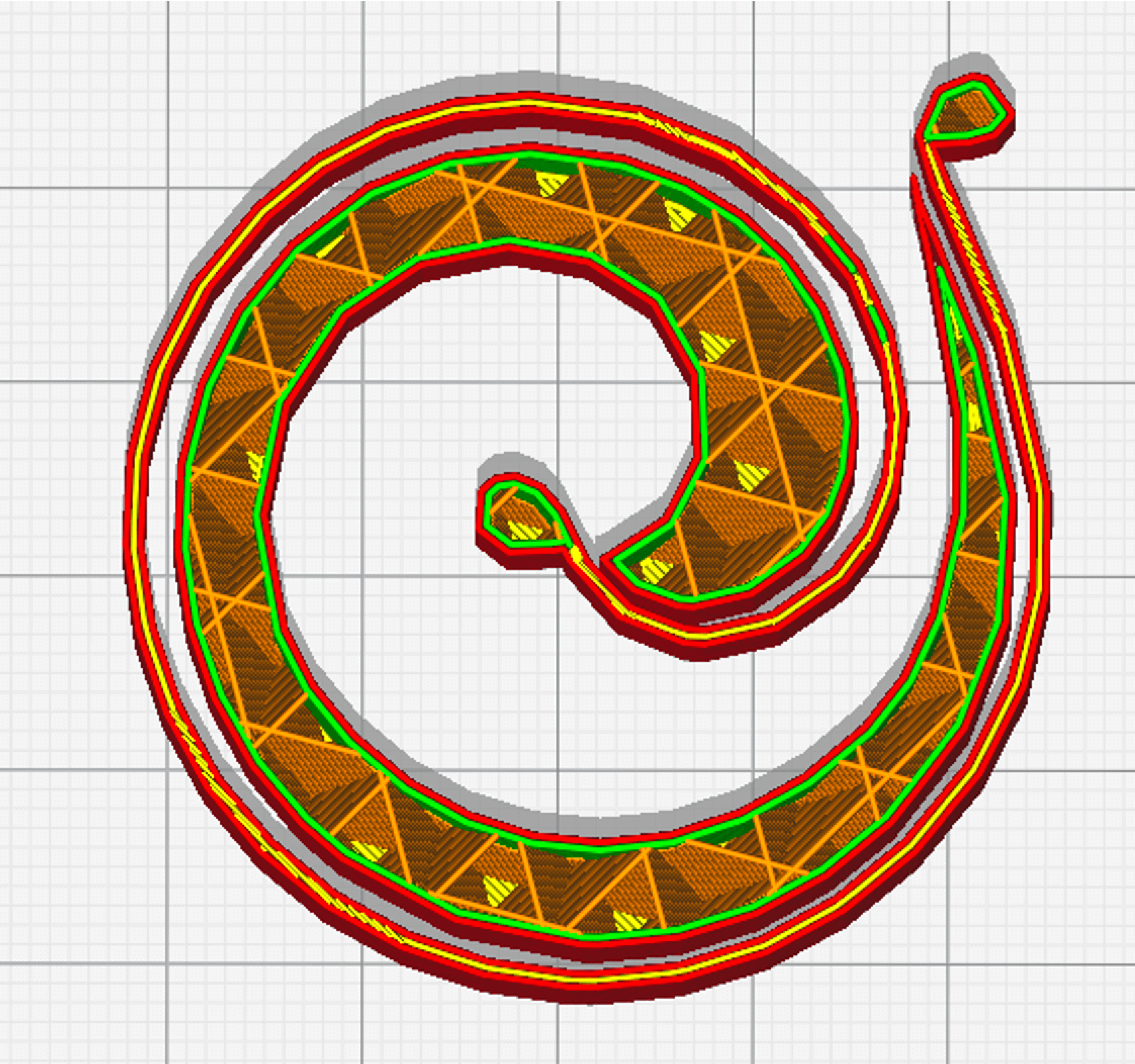

Le motif de remplissage Triangles est un maillage 2D constitué de triangles. Ce motif de remplissage présente un avantage en termes de résistance mécanique lorsqu'une contrainte est appliquée perpendiculairement sur une face de la pièce imprimée. Tout comme les motifs Grid et Tri-Hexagon, il est principalement utilisé pour la production de prototypes et / ou de pièces faiblement sollicitées mécaniquement.

Pourcentage de remplissage recommandé : > à 50 %.

Le motif de remplissage Zig-Zag est un motif 2D. Il décrit la production de lignes sans discontinuer sur un même plan. Il est possible de faire varier l'angle de remplissage d'une couche à l'autre de 0 à 180° sans limites de couche. Cela permet par exemple de créer des structures internes ayant des propriétés mécaniques spécifiques, s avec des méthodes de production conventionnelles (rebondi, résistances mécaniques, etc.).

Ce motif de remplissage est similaire au motif Lines.

Ce motif peut être recommandé pour la production de pièces "rapides".

Pourcentage de remplissage recommandé : 20 à 100 %.

Rétraction

Lorsque le plateau se déplace durant le cycle de fabrication et qu'aucune matière n'est déposée sur la pièce à produire, l'extrudeuse effectue une rétraction. Les systèmes Pam effectuent une rétraction par une rotation inverse de la vis d'extrusion.

Les rétractions limitent les phénomènes de "stringing".

Résistance chimique

La résistance chimique dépend de la période d'exposition, de la température, de la quantité, de la concentration et du type de substance chimique. En cas de dégradation chimique du matériau, la réaction chimique se traduit par un clivage des chaînes moléculaires. Ce processus est généralement précédé d'un gonflement. Au cours de la dégradation, le matériau perd de sa résistance et, dans des cas extrêmes, cela peut conduire à la désintégration du matériau.

Résistance diélectrique - Dielectric strength

La résistance diélectrique est définie selon la norme IEC 60243, elle correspond au rapport entre la tension de rupture et la distance des électrodes séparées par le matériau isolant. La tension perturbatrice est la tension du courant alternatif à partir de laquelle le matériau isolant n'assure plus cette fonction.

Résistivité de surface - Surface resistivity

La résistance de surface spécifique est la résistance de la surface d'une éprouvette.

Elle est mesurée entre deux électrodes de dimensions définies par la norme DIN EN 62631-3-2, fixée à la surface de l'éprouvette à une distance donnée.

Résistivité volumique - Volume resistivity

La résistivité volumique telle que définie dans la norme DIN EN 63631-3-1 est la résistance électrique du matériau en vrac mesurée entre deux électrodes, dans un volume correspondant à la géométrie de l'éprouvette. La disposition des électrodes permet d'ignorer la résistance de surface.

Ruban téflon

Le ruban téflon est un consommable indispensable pour améliorer l'étanchéité du montage de la buse de sortie matière dans la filière d'extrusion.

Slicer

Il s’agit du logiciel qui va trancher un modèle 3D en fines couches horizontales afin de donner les instructions à l’imprimante.

Pollen AM utilise le logiciel Cura.

Sous-extrusion - Under-extrusion

Il s’agit d’un défaut d’impression qui arrive lorsque le flux de filament n’est pas suffisant. Il en résulte des trous dans certaines couches ou des creux entre les couches.

Ce flux insuffisant peut venir de conditions d’impression à la limite de ce que l’imprimante peut fournir (au-delà de 10mm3/s). Dans ce cas, le feeder pousse de plus en plus fort sur le filament et finit par libérer cette pression en faisant un « clac » sonore (il s’agit d’une sécurité pour éviter que le feeder ne grignote le filament). Dans ce cas de figure, il faut donc revoir les paramètres d’impression pour éviter de créer des conditions trop extrêmes.

Ce problème peut malheureusement avoir de nombreuses origines : buse partiellement bouchée, température d’extrusion trop basse, feeder mal réglé, filament trop épais ou d’épaisseur irrégulière, fin de bobine, combing, etc.

Dans tous les cas, il ne faut pas augmenter le flux de filament, contrairement à ce qu’on pourrait penser, ça n’amène rien de bon.

Stratégie de remplissage

Voir remplissage.

Suintement - Oozing

Il s’agit d’un défaut d’impression lié à une trop forte pression dans l'extrudeuse provoquant ainsi l’apparition de petites masses ou gouttes sur les parois du modèle.

Pour diminuer ce phénomène, on peut baisser la température d’extrusion et/ou augmenter la rétraction.

Supports

Les supports sont des ajouts de matières solubles permettant d’imprimer des parties en porte-à-faux sur vos pièces. Dans le cas d’une figurine avec les bras écartés, la première couche déposée pour former les bras ne repose sur rien si les supports sont absents ; votre extrudeuse déposera donc du filament dans le vide.

Dès 30° d’inclinaison, les supports sont généralement nécessaires.

Les matières de support sont le PVA (soluble dans l’eau et recommandée pour le PLA), et le HIPS (soluble dans du D-limonène et recommandée avec l’ABS).

Surextrusion - Over-extrusion

La surextrusion ou over extrusion en anglais, se produit lorsque l'extrudeuse dépose trop de matière. Ce phénomène généralement non désiré peut dégrader la qualité de la pièce produite.

Pour éviter cela, il sera nécessaire de jouer sur le couple débit / température :

- adaptation du débit ou flow en anglais : Le débit détermine la vitesse d'extrusion, plus cette valeur est importante plus la vis sans fin tournera vite et donc plus la quantité de matière déposée par unité de temps sera importante. Le débit est un coefficient multiplicateur exprimé en pourcentage et qui peut prendre des valeurs supérieures à 100%. Dans des cas de surextrusion, il sera probablement nécessaire de baisser la valeur du débit ;

- adaptation des températures d'extrusion : réduire la température d'extrusion peut également influencer la quantité de matière extrudée par unité de temps. Une température d'extrusion trop élevée, rendra la matière très fluide et s'écoulera de manière incontrôlable depuis la buse de sortie matière. En diminuant la température d'extrusion, la viscosité du thermoplastique augmentera et pourra réduire le débit.

Système de coordonnées

En mathématiques, un système de coordonnées permet de faire correspondre à chaque point d'un espace à N dimensions.

Il existe plusieurs types de coordonnées, par exemple les coordonnées cartésiennes ou polaires.

Température de fusion-laminage - Melting-lamination temperature

Dans l'analyse thermomécanique (ATM), la déformation plastique d'un objet solide est mesurée en fonction de la température. Pendant la mesure, une charge imposée constante, généralement faible, agit sur l'éprouvette. La déformation mesurée dans l'échantillon en fonction de la température peut être utilisée entre autres pour déterminer le comportement de fusion à un taux de cisaillement très faible.

Cela permet de déduire la température de fusion pendant les processus de liaison thermique.

Les détails de la mesure sont stipulés dans la norme DIN EN ISO 11359-3.

Température de service maximale - Maximum service temperature

La durée de vie d'une pièce thermoplastique sera influencée par plusieurs facteurs, il est difficile de la prévoir exactement. Afin de pouvoir comparer les matériaux entre eux sous l'aspect de la « température maximale de service », des tests de stockage prolongés selon la norme DIN EN ISO 2578 à différentes températures sont utilisés pour déterminer ce que l'on appelle «vieillissement long-terme à l'air ».

Test de résistance à l'arrachement - Tear strength

La résistance à la déchirure est le terme qui définit la résistance d'une éprouvette entaillée à la propagation des déchirures.

L'essai est effectué conformément à la norme DIN ISO 34–1Bb en utilisant un spécimen d'angle avec coupe. La résistance à la déchirure [kN / m] est le rapport entre la force maximale et l'épaisseur de l'éprouvette.

Tête d'impression

Pièce de l’imprimante (FDM) par laquelle sort le filament. Une fois dans la tête, la matière est chauffée par le corps de chauffe et sort en phase fondue par la buse de sortie matière, également appelé nozzle.

Température de ramollissement Vicat - Vicat softening temperature

Au cours de ce test, une aiguille chargée (Vicat A: 10 N, Vicat B: 50 N) d'un diamètre de 1 mm2 est placée sur un spécimen de test, qui est situé sur une surface plane dans un milieu de transfert de température. La température du fluide (huile ou air) est augmentée à une vitesse de chauffe constante (50 K / h ou 120 K / h).

Le VST est la température à laquelle l'aiguille pénètre de 1 mm dans le matériau à tester.

Température de fléchissement sous charge - Heat deflection temperature

Au cours de ce test, une aiguille chargée (Vicat A: 10 N, Vicat B: 50 N) d'un diamètre de 1 mm2 est placée sur un spécimen de test, qui est situé sur une surface plane dans un milieu de transfert de température. La température du fluide (huile ou air) est augmentée à une vitesse de chauffe constante (50 K / h ou 120 K / h).

Le VST est la température à laquelle l'aiguille pénètre de 1 mm dans le matériau à tester.

Thermistance

Sonde de mesure de température au niveau du corps de chauffe d’une imprimante 3D FDM.

Thermoplastique

Une matière thermoplastique désigne une matière qui se ramollit d’une façon répétée lorsqu’elle est chauffée au-dessus d’une certaine température, mais qui, redevient dure une fois que la matière refroidit.

La technologie Pam utilise des thermoplastiques sous forme de granules pour produire des pièces.

Transition vitreuse

La température de transition vitreuse (Tg) d'un plastique est le point auquel une transition réversible des phases amorphes d'une condition de fragilité dure et relativement cassante à une condition viscoélastique ou élastomère se produit. La transition vitreuse a lieu dans une plage de température plus ou moins large et varie en fonction de la dureté de la matière et de son caractère amorphe. Plus la partie amorphe est grande, plus la température de transition vitreuse est basse et plus cette plage de températures est étroite.

Il existe plusieurs méthodes pour déterminer la température de transition vitreuse, chacune d'elles pouvant éventuellement donner une valeur différente, en fonction des conditions d'essai. Les tests dynamiques donnent des valeurs de température plus élevées que les tests statiques. L'historique thermique du matériau à mesurer est également important. Ainsi, des méthodes et conditions similaires doivent être sélectionnées pour comparer les températures de transition vitreuse de différents produits

Translucide

Un matériau est dit translucide s'il laisse passer la lumière sans permettre de distinguer nettement les objets (forme et couleur), donc non transparent. Cette propriété provient des réfractions des rayons lumineux dans le matériau due à son agencement moléculaire et/ou structurel.

La technologie Pam permet d’imprimer des pièces translucides.

Transparent

Un matériau est dit transparent s’il laisse passer la lumière et permet de voir nettement au travers.

A ce jour des pièces brutes issues des procédées FDM (sorties de machines) ne présentent pas de caractéristiques de transparences. Toutefois, des post-traitements chimiques et / ou mécaniques peuvent améliorer la transparence des pièces.

Tri

Un polygone triangulaire est appelé tri ou triangle et est un simple polygone à trois côtés. Il a exactement 3 sommets à ses angles et 3 arêtes reliant ces points. Il s'agit de la plus petite configuration requise pour créer une face polygonale. Les formats de fichier STL sont constitués de tris.

Vase mode

Il s'agtit d'un mode d'impression dans lequel l'axe Z ne se déplace pas par à-coup à la fin de chaque couche. Il se déplace progressivement tout au long de l'impression, on dit aussi qu'il s'agit alors d'un 'Z' dynamique.

L'impression en vase est très restrictive sur les caractéristiques du modèle à imprimer, mais permet généralement des impressions plus propres.

Vecteurs

Les modèles 3D sont des fichiers vectoriels. Ils représentent une série de vecteurs qui forment des polygones.

L’ensemble de ses polygones représentent le modèle 3D. Les points reliant les vecteurs sont des vertices.

Vitesse d'impression

Il s’agit de la vitesse de déplacement horizontal de la buse, mesurée en mm/s. Le périmètre extérieur doit généralement être imprimé moins vite que les pourtours intérieurs et le remplissage (pour une belle finition, une vitesse de 30mm/s est conseillée).

La vitesse d’impression est une caractéristique très regardée lors d’un achat d’imprimante 3D. En effet, la conception d’une pièce en plastique prend du temps, et la possibilité de passer son temps d’impression de 6h à 4h fait une différence.

Les imprimantes actuelles présentent des vitesses d’impression allant de 20mm/sec à 120mm/sec en vitesse standard. Certaines machines comme les Ultimaker 2 peuvent pousser l’impression jusqu’à 300mm/sec (il ne faut toutefois pas s'attendre à des résultats de qualité à cette vitesse).

Hormis la machine elle-même, la vitesse d’impression est notamment affectée par la complexité de la pièce ou la précision souhaitée.

Volume d'impression

Souvent désigné par les mesures « longueur x largeur x hauteur » (ou Lxlxh), le volume d’impression désigne le volume maximal de l’objet qui peut être imprimé par l’imprimante 3D.

Les systèmes Pam disposent d'un volume de fabrication de Ø300 mm x H300 mm soit un volume de 21 205 750 mm3.

XML - eXtensible Markup Language

Le XML ou eXtensible Markup Language est un langage informatique de description. Ce langage informatique ne demande pas de connaissances techniques en codage pour être utilisé.

Comme il est naturellement structuré, il est facile à lire et à comprendre. Ce langage est accessible sans logiciel d'édition de code spécifique pour l'écrire, un simple logiciel de traitement de texte est suffisant. Il est universel, c'est-à-dire qu'il ne rencontre pas de problème de compatibilité avec d'autres technologies.

Enfin, il est extensible, il est possible d'ajouter de nouvelles balises au fil des besoins. Le format de fichier XML est la base de plusieurs formats de fichiers utilisés en impression 3D, par exemple le 3MF et l'AMF.

Z-OFFSET

Il s’agit de l’OFFSET sur l’axe Z, souvent dénommée ainsi. Voir OFFSET.

English

English